أبراج الاتصالات الشبكية ذاتية الدعم

شهر اكتوبر 9, 2024

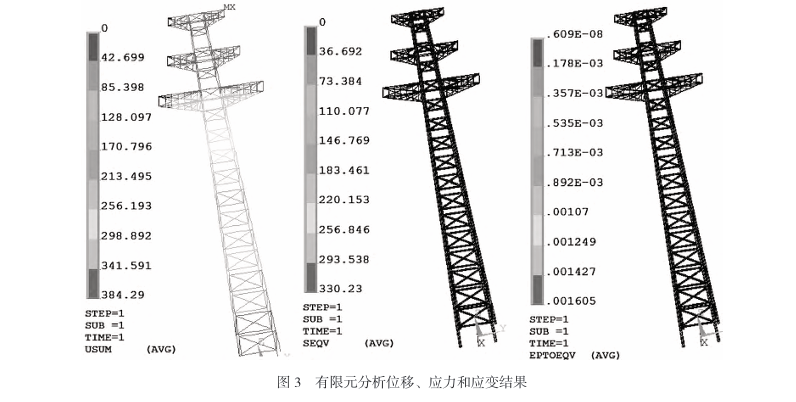

تحليل الأداء اللاخطي لأبراج توزيع الطاقة ذات الشبكة الفولاذية

شهر اكتوبر 23, 2024دراسة التآكل والخواص الميكانيكية للصلب الجديد للبرج الحديدي

(1 كلية المعادن وهندسة الطاقة, جامعة تشونغتشينغ للعلوم والتكنولوجيا, تشونغتشينغ 401331;2 الصين وسنغافورة (تشونغتشينغ) شركة معهد أبحاث المواد فائقة القوة. , المحدودة. , تشونغتشينغ 401326;3 شركة هانجتا للاتصالات. , المحدودة. , انهوى سوتشو 234000, الصين)

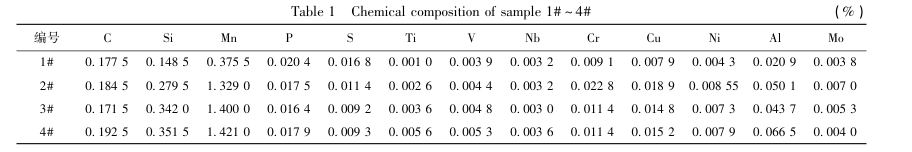

نبذة مختصرة: تم اختيار واحد Q235B وثلاثة أبراج فولاذية Q420B مع عناصر سبائك مختلفة لتحليل التركيب الكيميائي بواسطة مطياف الانبعاث الذري. تم اختيار محلول NaCl كبيئة سائلة لإجراء اختبار الاستقطاب المحتمل واختبار المعاوقة الكهروكيميائية لخصائص التآكل, اختبار الغمر الكيميائي لدراسة الشكل والمنتجات, تم تحليل الخواص الميكانيكية عن طريق اختبار الشد. أظهرت النتائج أن أداء التآكل للفولاذ Q420B الثلاثة كان أفضل من أداء التآكل للفولاذ Q235B., بسبب المحتوى المختلف لـ Si, كر وعناصر أخرى, كان استقرار الأفلام التخميلية على سطح المواد مختلفًا, مما أدى إلى خصائص التآكل المختلفة, تمت زيادة محتوى العنصر الخامس لتحسين الخواص الميكانيكية, أثبتت محاكاة برنامج JMatPro أن زيادة محتوى المنغنيز يمكن أن يعزز استقرار الأنسجة ويحسن الخواص الميكانيكية.

الكلمات الرئيسية: الصلب للبرج; أداء التآكل; منحنى الاستقطاب; الخصائص الميكانيكية; منحنى التبريد المستمر

يعد الفولاذ المستخدم في الأبراج جزءًا مهمًا من نظام الاتصالات. تعد سلامة أبراج محطات الاتصالات الأساسية بمثابة الفرضية الأساسية لضمان التشغيل العادي لنظام الاتصالات, وهو أيضًا جزء مهم من التحكم في تكلفة دورة الحياة. كبديل للفولاذ ذو الزاوية Q235, أظهر الفولاذ عالي القوة Q420B إمكانية تطبيق كبيرة في الهياكل الهندسية نظرًا لوزنه الخفيف وقوته العالية. لديها مزايا واضحة في السلامة الهيكلية, توفير الطاقة وحماية البيئة, ويمكن أن تنتج فوائد اقتصادية جيدة. ويستخدم على نطاق واسع في صناعة الاتصالات3-4.

أبراج محطة الاتصالات الأساسية هي أساس شبكة الاتصالات. عادةً ما يؤدي فشل البرج أو انهياره إلى تأثير الدومينو, تؤثر على أبراج متعددة مجاورة, الأمر الذي لن يتسبب فقط في خسائر اقتصادية فادحة, ولكنها تتسبب أيضًا في شل شبكات الاتصالات الإقليمية, وحتى الفوضى الاجتماعية5. على الرغم من العديد من مواصفات التصميم والمبادئ التوجيهية الحالية, لا يزال من الممكن ملاحظة انهيار الأبراج وتدميرها في جميع أنحاء العالم6.

ومن أسباب انهيار الأبراج وتضررها هو أن البيئة الخدمية معقدة ومتنوعة. سوف ينتج عن سطح مادة البرج درجات مختلفة من التآكل بسبب حموضة وقلوية البيئة, مما أدى إلى

عواقب وخيمة مثل الصدأ وفقدان المواد. وفقا للأبحاث ذات الصلة, يتمتع الفولاذ عالي القوة بقوة وقدرة تحمل عالية. استخدام زاوية الفولاذ Q420 يمكن أن يقلل من وزن المادة بنسبة 4.9%~7.8%. إذا كان الفولاذ ذو الزاوية الكبيرة ذو القوة العالية Q420B يحل محل الفولاذ ذو الزاوية Q235B, يمكنه تقليل الوزن الإجمالي للبرج بشكل فعال, حفظ الصلب, وتقليل تكاليف النقل والتركيب. وبالتالي, من الأهمية بمكان تطوير الحجم الكبير, فولاذ زاوية مقاومة للصدمات عالية القوة ودرجات الحرارة المنخفضة للأبراج [8.

من أجل استكشاف الاختلافات في التآكل والخواص الميكانيكية ل Q420B بالنسبة إلى Q235B, تم اختيار ثلاث لوحات Q420B بمحتويات مختلفة من عناصر السبائك ولوحة 235B واحدة ضمن النطاق القياسي الوطني. في نفس الوقت, أثبتت محاكاة برنامج JMatPro أن محتوى عنصر السبيكة له تأثير مهم على التآكل والخواص الميكانيكية للمادة 7.

المواد والأساليب التجريبية

تم اختيار المادتين التجريبيتين من ألواح 200 مم × 500 مم ×8 مم, رقم أخذ عينات الصلب Q235B 1#, رقم أخذ عينات الصلب Q420B 2#-4#. تم قطع العينات وفقا لمواصفات 10 مم × 10 مم × 8 مم, مصقول بورق الصنفرة, تشطف وتجفف, وتم تحديد التركيب الكيميائي للعينات بواسطة مطياف الانبعاث الذري. وتظهر النتائج في الجدول 1.

تم قطع العينات بنفس المواصفات, مصقول ل 2000 شبكة مع ورق الصنفرة, وتم إجراء تآكل السطح بمحلول كحول حامض النيتريك بعد التلميع والتجفيف, وتم إجراء مراقبة البنية المجهرية عن طريق المجهر الإلكتروني الماسح. تم إجراء التجربة الكهروكيميائية عند درجة حرارة الغرفة باستخدام محطة العمل الكهروكيميائية PARSTAT4000, باستخدام نظام اختبار ثلاثي القطب, القطب المرجعي (يكرر) استخدم قطب الكالوميل, القطب المقارنة (EC) استخدم قطب البلاتين, والقطب العامل (نحن) كان 1#~4# عينات. وكان الحل العملي 3.5% محلول كلوريد الصوديوم. أثناء التجربة الكهروكيميائية, كان وقت الاختبار المحتمل للدائرة المفتوحة هو 1200 ثانية; بعد اختبار المقاومة, تم إعادة اختبار إمكانات الدائرة المفتوحة لمدة 600 ثانية. تم التعبير عن نتائج اختبار طيف مقاومة الحفر الكهروكيميائية باستخدام طيف نيكويست.

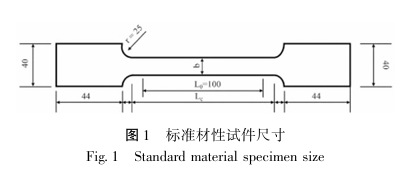

تم إجراء اختبار الغمر في درجة حرارة الغرفة. تم اختيار العينات كما 1# عينة و 4# عينة من الفولاذ Q420B (وكان التركيب الكيميائي للتجربتين هو الأكبر). تم تحديد ثلاثة شروط تجريبية, وهي تمييع حمض الهيدروكلوريك (الرقم الهيدروجيني = 3), هيدروكسيد الصوديوم (الرقم الهيدروجيني = 11) و 5% محلول كلوريد الصوديوم. كانت مدة الغمر 168 ساعة. بعد الانتهاء من الغمر, تم إخراج العينات, تشطف مع الإيثانول اللامائي وتجفف. وقد لوحظ مورفولوجيا التآكل عن طريق المسح المجهري الإلكتروني, وتم استكشاف نوع منتجات التآكل عن طريق المسح السطحي. تم تحديد الخواص الميكانيكية للمادة عن طريق اختبار الشد. وفقا لأحكام “طريقة اختبار الشد بدرجة حرارة الغرفة للمواد المعدنية”, تم أخذ عينة قياسية من كل عينة من العينات 1 # ~ 4 #. يظهر الحجم والشكل المحددان للعينة القياسية في الشكل 1, حيث العرض b = 30 مم والطول b = 30 مم; تم إجراء اختبار الصلابة بواسطة جهاز اختبار صلابة فيكرز, و 10 تم اختيار نقاط القياس. تم حساب متوسط النتائج بعد إزالة القيم القصوى. في هذه الدراسة, تم الحصول على منحنى CCT الثابت عن طريق محاكاة محتويات Mn متدرجة مختلفة من خلال برنامج JMatPro, وتم تحليل التغييرات في هيكل المواد وأدائها بشكل أكبر.

2 النتائج التجريبية

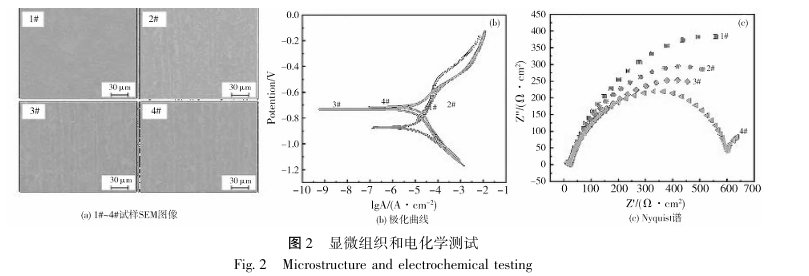

تظهر البنية المجهرية SEM لعينات 1 # ~ 4 # في الحالة الأصلية في الشكل 2(ا). ال 1# العينة لها بنية غير منتظمة وخصائص هيكل غير واضحة. عينات 2 # ~ 4 # هي البرليت. بالإضافة إلى اتجاه التدحرج الواضح للبنية المجهرية, هيكل المصفوفة البرليت متعدد الطبقات.

شكل 2 (ب~ج) يُظهر منحنيات الاستقطاب وأطياف Nyquist للعينات 1#~4# التي حصلت عليها محطة العمل الكهروكيميائية في ظل ظروف 3.5% محلول كلوريد الصوديوم المحايد. احتمال التآكل (ه) وكثافة تيار التآكل (J) تظهر المحسوبة من منحنيات الاستقطاب في الجدول 2. في بيئة الحل المحايدة, احتمال التآكل (E_corr) التابع 1# العينة هي -0.863V, وإمكانات التآكل للعينات 2#~4# هي -0.871V, -0.737الخامس و -0.710V, على التوالي, والتي تميل إلى أن تكون إيجابية بشكل عام. أثناء التجربة الكهروكيميائية, أظهرت مناطق الأنود في العينات الأربع درجات متفاوتة من التخميل, مما أدى إلى درجات متفاوتة من التقلبات في منحنيات الاستقطاب, أبراج نقل الطاقة 2(ب). شكل 2(ج) يُظهر أطياف المعاوقة الكهروكيميائية للعينات 1#~4#, حيث نصف قطر المعاوقة للعينة 1# غير مكتمل, بينما مقاومة العينة 4# هو الأكثر اكتمالا. في حل محايد, مقاومة التآكل للعينتين مختلفة تمامًا. على العكس تماما, نصف قطر المعاوقة للعينات 2#~3# صغير نسبيًا, ومقاومتها للتآكل متشابهة في بيئة الحل المحايدة.

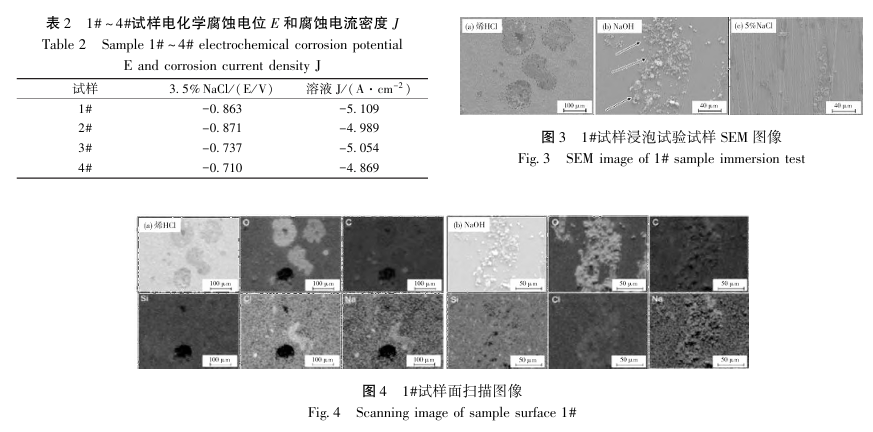

بعد 1# تم غمر العينة في ثلاثة محاليل مختلفة من حمض الهيدروكلوريك المخفف, هيدروكسيد الصوديوم و 5% كلوريد الصوديوم, تظهر صورة SEM الخاصة بها في الشكل 3. كما يتبين من الشكل 3 أ, تحت الظروف الحمضية, يحدث التآكل الحفر, وتوجد حفر تآكل بدرجات وأعداد متفاوتة على سطح العينة. يظهر التركيب الكيميائي لمنطقة التآكل في الشكل 4 أ, وتظهر منطقة التآكل بشكل أساسي إثراء O. بعد غمر العينة في محلول قلوي, إقليمي, كثيفة, وظهرت جزيئات لؤلؤية مختلفة الشكل على سطح العينة, كما هو مبين في الشكل 3B; يظهر التركيب الكيميائي للجزيئات في الشكل 4ب, وإشارة العنصر O هي الأقوى فقط. وبالتالي, في بيئة قلوية, تحدث أكسدة خطيرة على سطح العينة. يؤدي التآكل في البيئة القلوية بشكل أساسي إلى تقليل عمر خدمة المادة من خلال الأكسدة. بعد أن غرقت في 5% محلول كلوريد الصوديوم, لم يتعرض الهيكل السطحي للعينة للتآكل الواضح, وكان أداء التآكل للمادة مستقرًا نسبيًا في بيئة سائلة محايدة.

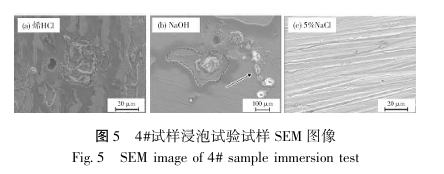

بعد 4# تم غمر العينة في ثلاثة محاليل مختلفة, وهي, تمييع حمض الهيدروكلوريك, هيدروكسيد الصوديوم و 5% محلول كلوريد الصوديوم, تظهر صورة SEM الخاصة بها في الشكل 5. في الشكل 5 أ, ويمكن ملاحظة عدم وجود حفر تآكل وجزيئات تآكل في منطقة التآكل على سطح العينة, ومنطقة التآكل صغيرة مع وجود نقاط تآكل قليلة. يظهر التركيب الكيميائي لمنطقة التآكل في الشكل 6 أ. هناك ظاهرة إثراء O واضحة داخل منطقة التآكل, ولكن لا يوجد إثراء لعناصر مثل C, و, الكلورين ونا. بعد غمر العينة في محلول قلوي, تم ربط جزيئات اللؤلؤ (الشكل 5 ب); يتم تحديد التركيب الكيميائي لمنتج التآكل كما هو موضح في الشكل 6ب. يتم إثراء O في منطقة التآكل على سطح العينة, وظاهرة أكسدة المواد خطيرة في ظل ظروف المحاليل القلوية.

تين. 7 منحنى الإجهاد والانفعال ومنحنى التبريد المستمر

تين. 7(ا) هو منحنى الإجهاد والانفعال للصلب على طول اتجاه التدحرج. المحور الأفقي هو السلالة الاسمية للعينة داخل مقياس الامتداد الذي يبلغ طوله 50 مم; المحور الرأسي هو متوسط إجهاد المقطع العرضي الأوسط للعينة. يتضمن منحنى الإجهاد والانفعال مرحلة مرنة, مرحلة العائد, مرحلة التقوية ومرحلة الفشل. إجهاد المرحلة المرنة لل 1# العينة أقل بكثير من العينات الثلاثة الأخرى. قوة الشد و مقاومة الخضوع هي 458.9MPa و 328MPa على التوالي, والاستطالة ليست إلا 27.5%. تتزايد قوة الشد وقوة الخضوع للعينات 2#~4#, حيث تصل القيم القصوى إلى 555MPa و379.3MPa على التوالي. نطاق توزيع الاستطالة هو 25.8% ~ 31.0%, ومتوسط الاستطالة هو 28.4%, وهو أكبر من استطالة 1# عينة. النظر بشكل شامل في الخصائص الميكانيكية الثلاثة, ال 1# العينة لديها أسوأ الخواص الميكانيكية, و 4# العينة لديها أفضل الخواص الميكانيكية.

تظهر في الشكل 1 نتائج محاكاة منحنى CCT المطابق لمحتويات Mn المختلفة. 7(ب). بينهم, F يمثل الفريت, P يمثل البرليت, و M يمثل درجة حرارة التحول مارتنسيت; تمثل A_c درجة حرارة بداية التحول من عملية التسخين إلى الأوستينيت; تمثل A_c3 درجة الحرارة النهائية للتغير الهيكلي للصلب في مرحلة عملية التسخين ليتحول بالكامل إلى الأوستينيت. الشكلان a وb يمثلان التبريد المستمر (CCT) منحنيات العينات 1# و 4#, على التوالي. أثناء عملية التبريد المستمرة بمعدلات تبريد مختلفة, سوف يخضع الأوستينيت فائق التبريد لتحولات طورية مختلفة, وسوف يتغير الهيكل والتشكل وفقًا لذلك.

حسب القياس, درجة حرارة تحويل بداية الأوستينيت A_c1 أثناء تسخين العينة الأصلية هي 722.3 درجة مئوية, ودرجة حرارة نهاية التحويل A_c3 هي 849.5 درجة مئوية. مع زيادة معدل التبريد, تُظهر نقطة البداية لتحول المرحلة اتجاهًا هبوطيًا, وتنتقل البنية المجهرية تدريجيًا من الفريت والبرليت إلى الباينيت. عندما يكون معدل التبريد أقل من 1 درجة مئوية/ثانية, يزداد هطول البرليت تدريجياً, وسوف يظهر بينيت إذا استمر التبريد. عندما يصل معدل التبريد إلى 1~10^∘ C/s, يصل ترسيب البرليت إلى الحد الأقصى. مع زيادة معدل التبريد, عندما يتجاوز 10 درجة مئوية/ثانية, مرحلة هطول الأمطار هي في الأساس بينيت. إذا استمر التبريد, سوف يتحول الأوستينيت فائق التبريد في النهاية إلى مارتنسيت. عندما يزيد محتوى Mn, تصبح درجة حرارة تحول الأوستينيت أثناء التسخين 705.9 درجة مئوية, وتصبح درجة حرارة نهاية التحويل 822.4 درجة مئوية. الحد الأدنى لمعدل هطول البرليت الأقصى أكبر من 1 درجة مئوية / ثانية, وتنخفض نقطة تحول المارتنسيت M.

3 التحليل والمناقشة

جوهر البيرلايت هو خليط طوري من الفريت والسمنتيت. عينة 1# Q235B عبارة عن مادة تحتوي على الفريت كمكون رئيسي. في المنطقة الغنية بـ C, بسبب علاج التشوه مثل تزوير, تمتد أو قذف, يتم توسيع المنطقة الصغيرة الغنية بـ C, يتم تقليل تركيز محتوى C, ويصعب ترسيب السمنتيت المستمر في حالة توازن. يتم توزيعه فقط على سطح المصفوفة بطريقة منقطه, تظهر بنية البرليت غير المستوية.

احتمالية تآكل العينة 1# في محلول NaCl -0.863V, وكثافة تيار التآكل (J_corr) هو -5.109A·سم^(-2). احتمالية تآكل العينة 4# في محلول NaCl -0.710V, وكثافة تيار التآكل هي -4.869A·cm^(-2). بشكل عام, أصغر كثافة تيار التآكل, كلما كانت احتمالية التآكل أكثر إيجابية, كلما زاد نصف قطر المعاوقة, وكان أداء التآكل للمادة أفضل12. يتم استخدام كثافة تيار التآكل بشكل عام لتقييم معدل التآكل. يمكن ملاحظة أن أفلام الأكسيد مثل Cr_2 O_3 تبطئ معدل التآكل بشكل فعال. بما أن البيئة السائلة غنية بـ CI, تخضع المادة بشكل أساسي لتآكل امتصاص الأكسجين, ويتأكسد الحديد الموجود في المصفوفة إلى أكاسيد الحديد, من بينها يتم تشكيل B-FeOOH بسهولة. يسمح هيكل النفق في خلية الوحدة ل CI في الحل بمزيد من الانتشار, مما أدى إلى تدمير استقرار الفيلم السلبي على سطح المادة. نظرا لأنه من السهل جدا الالتصاق بسطح مصفوفة المواد, له تأثير مثبط على تكوين الفيلم السلبي. في Q235B, محتوى عناصر صناعة السبائك الهامة مثل Si, Mn, و Cr منخفض نسبيا, وليس من السهل وجود فيلم أكسيد, مما يؤدي إلى ضعف أداء التآكل للمادة. بعد الغمر, يختلف مورفولوجيا التآكل للمادتين في المحاليل المختلفة اختلافا كبيرا. لا يوجد تغيير عياني على سطح المادتين في 5% محلول كلوريد الصوديوم, ولكن بعد الغمر في المحاليل الحمضية والقلوية, درجة تآكل السطح 1# المواد أكبر بكثير من تلك 4# مادة Q420B. بسبب التركيز العالي لأيونات CI وانخفاض محتوى الكروم, استقرار الفيلم السلبي ضعيف. تحت الظروف الحمضية, تظهر حفر التآكل على سطح الركيزة المادية 1#, ودرجة التآكل أكبر من درجة تآكل المادة 4#, تظهر ظاهرة التآكل; تحت الظروف القلوية, تظهر أعداد مختلفة من الجزيئات على سطح المادتين. بعد المسح السطحي, يمكن تحديد أن الجزيئات مخصبة بشكل أساسي بالأكاسيد, والتآكل الأكسدة يقلل من أداء التآكل للمادة. درجة التصاق جزيئات الأكسيد في العينة 1# أكبر بكثير من العينة 4#, ومقاومة التآكل ضعيفة.

في المواد الفولاذية, دور V مشابه لدور Cr. فهو يتحد مع عناصر الكربون لتكوين الكربيدات, مما له تأثير إعاقة الجرافيت. يمكن أن تؤدي الزيادة في محتوى V إلى تحسين صلابة وخصائص الشد للمادة بشكل فعال. مع زيادة محتوى عناصر صناعة السبائك مثل المنغنيز في المادة تدريجياً, يُظهر تدريجيًا خصائص ميكانيكية ممتازة مثل الاستطالة وقوة الخضوع أثناء عملية الشد. سيتم توزيع عنصر Mn من الفريت إلى الأوستينيت, مما يجعل الأوستينيت المحلي غنيًا بالتدريج بالمنغنيز. ستمنع هذه الأوستنيتات الغنية بالمنجنيز هجرة حدود حبيبات الفريت, كما أنها تمنع نمو الحبوب وخشونتها, وتحسين استقرار الأوستينيت الغني بالمنغنيز; أثناء عملية التسخين, الزيادة في محتوى المنغنيز يزيد من موضع نواة الفريت, ينقي الهيكل, يزيد من استقرار الفريت, ويقلل بشكل فعال درجة حرارة التحول من الفريت إلى الأوستينيت7; ينتج عنصر السبائك Mn Al_6 بعد تفريق جزيئات المحلول الصلب Mn في المصفوفة, تحسين صلابة المواد. عندما يزيد محتواه, يتم تقليل النقطة M التي تعزز التحول المارتنسيتي, تم تحسين المنظمة, ويتم تحسين الخواص الميكانيكية للمادة. 18

4 خاتمة

(1) أداء التآكل الكهروكيميائي للفولاذ Q235B أقل من أداء الفولاذ Q420B. تحت الظروف الحمضية, يحدث التآكل على سطح الفولاذ Q235B, ودرجة التآكل أكبر من الفولاذ Q420B. تحت الظروف القلوية, درجة الأكسدة عميقة, ويتم ربط جزيئات أكسيد الفولاذ Q235B بالمصفوفة. تحت 5% شروط كلوريد الصوديوم, لا يحدث تآكل عياني في المادتين. بسبب وجود سي, كر, إلخ. في فولاذ Q420B, معدل التآكل مرتفع نسبيا. يعمل المحتوى العالي لعناصر صناعة السبائك على تحسين استقرار الفيلم السلبي على سطح المادة, يقلل من التصاق وتطفل CI ومعدل أكسدة المادة, ويظهر مقاومة ممتازة للتآكل في بيئة التطبيق المحاكاة;

(2) الخواص الميكانيكية لصلب Q420B أفضل من تلك الخاصة بفولاذ Q235B. زيادة عنصر صناعة السبائك V يمنع بشكل فعال الرسم البياني ويحسن صلابة وخصائص الشد للمادة;

(3) بعد زيادة محتوى Mn لعنصر محاكاة السبائك, يتم تكرير حبيبات الفريت وتحسين الاستقرار التنظيمي; جزيئاتها المشتتة تقوي المصفوفة, تقليل درجة حرارة تحول المرحلة المارتنسيتية, تحسين المنظمة, وتحسين الخواص الميكانيكية.