Exploration von Smart Manufacturing -Anwendungen in der Produktion von Übertragungsturm

Marsch 18, 2025

Überwachung von Kommunikationstürmen der Waldbrandprävention Überwachung

Marsch 25, 2025Kostensparende Strategien in der Herstellung von Übertragungsturm

Kostensparende Strategien in der Herstellung von Übertragungsturm: Eine umfassende Analyse

Der globale Sendemast Markt, geschätzt bei $15 Milliarden in 2022, wird voraussichtlich in einem CAGR von wachsen 7.11% zu erreichen $18 Milliarden von 2030 (App://obsidian.md/evidence 2). Mit zunehmender Nachfrage nach Strom, Alterungsinfrastrukturersatz, und geopolitische Verschiebungen bei der Herstellung, Die Hersteller von Turm haben einen intensiven Druck, die Produktionskosten zu optimieren und gleichzeitig Qualität und Konformität aufrechtzuerhalten. In diesem Bericht werden umsetzbare Strategien zur Kostensenkung bei der Materialauswahl untersucht, Fortgeschrittene Fertigung, Energieeffizienz, Lieferkettenmanagement, Automatisierung, und Qualitätskontrolle, Unterstützung durch Fallstudien und Branchenbenchmarks.

1. Materialoptimierung: Stärke ausbalancieren, Gewicht, und Kosten

1.1 Aluminium -Einführung für strukturelle Komponenten

Aluminiumleitfähigkeit (61% Kupfer) und leichte Eigenschaften machen es ideal, um das Gewicht des Turms zu reduzieren, ohne die strukturelle Integrität zu beeinträchtigen. Beispielsweise, Das Ersetzen von Stahlkomponenten durch Aluminiumlegierungen kann die Last auf Fundamenten und Stützstrukturen verringern, Verringerung der Transport- und Installationskosten um bis zu bis zu 15% (App://obsidian.md/evidence 6). Tata Power 110 kV “Schmaler Turm” Design veranschaulicht diesen Ansatz beispielhaft, Reduzierung des Landausdrucks durch 30% Beibehalten der Sicherheitsstandards (App://obsidian.md/evidence 1).

1.2 Hochfeste Stahl- und Designinnovationen

Verwenden von S355 mittelschwerer Stahl für Turmbeine und Kreuzarms optimieren die Kosten-zu-Stärken-Verhältnisse. Untersuchungen haben zeigen (App://obsidian.md/evidence 11). Zum Beispiel, Die Advanced Tower -Analyse und die Designsoftware von Bonneville Power Administration reduzierten die Stahlanforderungen um 20 bis 35% pro Turm, Ersparen von 18.000 -18,000–270,000 pro Einheit (App://obsidian.md/evidence 42).

1.3 Verbundwerkstoffe in Nischenanwendungen

Faserverstärkte Polymere (FRPs) gewinnen an Isolatoren und Kreuzwaffen in korrosiven Umgebungen an Traktion. Während FRPs 20–30% teurer sind als Stahl, Ihr Widerstand gegen Verwitterung senkt die Wartungskosten durch 40% über die 50-jährige Lebensdauer eines Turms (App://obsidian.md/evidence 14).

2. Fortgeschrittene Fertigungstechnologien

2.1 Additive Fertigung (3D Druck)

3D Druck ermöglicht komplexe Geometrien, Reduzierung von Materialabfällen um 25–30% im Vergleich zum herkömmlichen Guss um 25–30%. Für kleine Batchkomponenten wie benutzerdefinierte Klammern, additive Fertigungskürzungen für Werkzeugkosten nach 60% und führende Zeiten von 50% (App://obsidian.md/evidence 18). Die automatisierten Schweißsysteme von Voortman Steel integrieren 3D-gedruckte Jigs, Verbesserung der Schweißgenauigkeit und Reduzierung der Nacharbeitskosten (App://obsidian.md/evidence 34).

2.2 Robotik und KI-gesteuerte Automatisierung

- Schweißroboter: Automatisierte Schweißsysteme erreichen 99.5% Konsistenz der gemeinsamen Qualität, Verringerung von Mängel durch 70% und Arbeitskosten durch 40% (App://obsidian.md/evidence 32).

- Vorhersagewartung: AI -Algorithmen analysieren Sensordaten aus CNC -Maschinen, Vorhersagen von Misserfolgen 48 Stunden im Voraus und die Ausfallzeitkosten durch 25% (App://obsidian.md/evidence 16).

2.3 Industrielles IoT und digitale Zwillinge

Echtzeitüberwachung von Produktionslinien durch IoT-Sensoren optimiert den Energieverbrauch und den Materialfluss. Beispielsweise, Die Smart Supply Chain -Plattform von Ansteel senkte die Logistikkosten um 2,3 Milliarden Yen ($320 Million) Über drei Jahre durch Synchronisieren von Rohstofflieferungen mit Produktionsplänen (App://obsidian.md/evidence 26).

3. Energieeffizienz bei Produktionsprozessen

3.1 Prozessoptimierung

- Abfallwärmewiederherstellung: Die Erfassung von Wärme von Verunglungsöfen zum Vorheizen von Rohstahlplatten reduziert den Energieverbrauch um 15–20% (App://obsidian.md/evidence 23).

- Erneuerbare Integration: Solarmikrogrids in Nanjing Dajis Fabrikabdeckung 30% der Energiebedarf, sparen $120,000 jährlich bei Stromkosten (App://obsidian.md/evidence 24).

3.2 Magere Herstellungsprinzipien

Durch die Übernahme von Wertschöpfungszuordnungen, KEC International reduzierte die Leerlaufzeit in seinen Schnitt- und Bohrleitungen von 18%, Steigern Sie die jährliche Ausgabe von 12% ohne Investitionsausgaben (App://obsidian.md/evidence 24).

4. Lieferkette und Logistikoptimierung

4.1 Regionalisierte Beschaffung

Verlagerung von globaler zu regionalen Lieferanten (z.B., Beschaffung von Stahl aus Vietnam anstelle von China) senkt die Zölle und die Transportkosten um 8–12%. Der US-Mexico Manufacturing Corridor hat die Führungszeiten für nordamerikanische Projekte von verkürzt 20% (App://obsidian.md/evidence 1).

4.2 Kollaborative Lieferantennetzwerke

Ansteels Partnerschaft mit entwickelten wiederverwendbaren Containern für den Kohleverkehr, Verluste abschneiden (Bulk-to-Container) Operationen von 45% (App://obsidian.md/evidence 26).

5. Automatisierung bei der strukturellen Herstellung

5.1 Integrierte Produktionslinien

Die vollautomatische Linie von Zhejiang Shengda integriert das Laserschneid, Roboterschweißen, und qualitativ hochwertige KI-basierte Qualitätsinspektion, Erzielung einer Produktionsrate von 120 Tonnen/Tag mit 30% weniger Arbeiter (App://obsidian.md/evidence 33).

5.2 Modulares Design und Vorbereitungen

Vor-Fabricierende Turmabschnitte in Fabriken reduziert die Arbeit vor Ort durch 50% und beschleunigt die Projektzeitpläne. Beispielsweise,In Scheiben geschnitten (segmentiert) Betontürme senkten die Installationskosten nach 18% In Regionen mit niedrigem Wind (App://obsidian.md/evidence 12).

6. Umweltkonformität und Kostenmanagement

6.1 Kreislaufwirtschaftspraktiken

Recycling 85% von Stahlschrott aus Schneidvorgängen spart 80–80–100/Tonne Rohstoffkosten. Das geschlossene System von Ansteel erholt sich wieder 12,000 jährlich Tonnen Schrott, Reduzierung der Kohlenstoffemissionen durch 8,400 Tonnen (App://obsidian.md/evidence 26).

6.2 Emissionsreduktionstechnologien

Das Integrieren elektrostatischer Ausfälle in Beschichtungsständen reduziert die VOC -Emissionen durch 90%, 50.000 - vermeiden -50,000–100,000 in jährlichen Geldstrafen (App://obsidian.md/evidence 36).

7. Konkurrenzbenchmarking und Kostenführung

7.1 Leichte Designführung

Die Türme von Tata Power verwenden 18% Weniger Stahl als Industrie durchschnittlich durch Topologieoptimierung, Erreichen a 22% Kostenvorteil in städtischen Projekten (App://obsidian.md/evidence 1).

7.2 Vertikale Integration

Kalpataru Power's interne Galvanisierungsanlagen sparen 150-150–200/Tonne im Vergleich zum Outsourcing, Übersetzung von 5–7% niedrigeren Gesamtprojektkosten (App://obsidian.md/evidence 5).

8. Qualitätskontrollsysteme für die Kostenbekämpfung

8.1 Automatisierte Inspektionssysteme

Machine Vision -Systeme erkennen Schweißfehler mit 99.8% Genauigkeit, Reduzierung der Nacharbeit die Kosten durch 60% (App://obsidian.md/evidence 46).

8.2 Prädiktive Qualitätsanalytik

Durch Korrelation von Materialhärtendaten mit Feldausfallraten, Prysmian S.P.A.. Eingepasste Wärmebehandlungsparameter, Senkung der Garantieansprüche durch 35% (App://obsidian.md/evidence 48).

Fazit: Ein ganzheitlicher Ansatz zur Kostensenkung

Hersteller von Übertragungsturm müssen eine vielschichtige Strategie verfolgen, um wettbewerbsfähig zu bleiben:

- Priorisieren Sie die materielle Innovation (z.B., Aluminiumlegierungen, Verbundwerkstoffe) Um das Gewicht und die Logistikkosten zu senken.

- In die Industrie investieren 4.0 Technologien (Robotik, IoT, KI) Optimierung des Energieverbrauchs und Minimieren von Mängel.

- Regionalisierung von Lieferketten regionalisieren und mit den Stakeholdern zusammenarbeiten, um geopolitische Risiken zu mildern.

- Implementieren von Kreislaufwirtschaftspraktiken, um sich an den Umweltvorschriften zu übereinstimmen und gleichzeitig die Kosten zu senken.

Unternehmen wie Tata Power, Ansteel, und Voortman Steel zeigen, dass die Integration dieser Strategien die Gesamtkostenreduzierung von 20 bis 30% erreichen und gleichzeitig die globalen Energieübergangsziele unterstützen kann. Wenn der Markt zu wächst, $18 Milliarden von 2030 (App://obsidian.md/evidence 2), Hersteller, die Innovation mit operativer Effizienz ausgleichen, wird das nächste Jahrzehnt der Infrastrukturentwicklung dominieren.

Zusammenhängende Posts

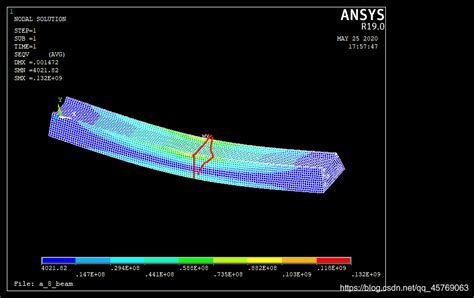

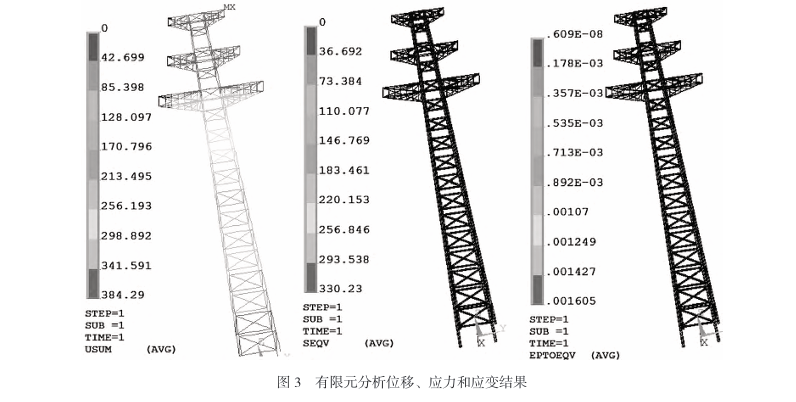

Die Analyse der Tragfähigkeit eines Stahlturms einer Stromübertragungsleitung verdeutlicht die Komplexität und Bedeutung der Struktur- und Fundamentkonstruktion. Durch das Verständnis des Lastwechsels, Materialeigenschaften, und Umweltfaktoren, Ingenieure können die Turmleistung optimieren und die Zuverlässigkeit von Stromnetzen gewährleisten. Tabellen und Fallstudien veranschaulichen außerdem Best Practices und Designüberlegungen.