Strukturelle Arten von Türmen und deren Auswirkungen

Marsch 15, 2025

Kostensparende Strategien in der Herstellung von Übertragungsturm

Marsch 23, 2025Exploration von Smart Manufacturing -Anwendungen in der Produktion von Übertragungsturm

Exploration von Smart Manufacturing -Anwendungen in der Produktion von Übertragungsturm

1. Einführung

Der globale Energieübergang und die schnelle Expansion von Stromnetze haben die Nachfrage nach effizienter, zuverlässig, und nachhaltige Produktion von Übertragungstürmen. Traditionelle Fertigungsmethoden, gekennzeichnet durch arbeitsintensive Prozesse und fragmentierte Qualitätskontrolle, Mühe, moderne Anforderungen für Präzision zu erfüllen, Skalierbarkeit, und Umweltkonformität. Intelligente Fertigung (Sm), Angetrieben vom industriellen Internet der Dinge (IIoT), künstliche Intelligenz (KI), und digitale Zwillinge, Bietet transformative Lösungen. Dieses Papier untersucht die Integration von SM -Technologien in Sendemast Produktion, Analyse ihrer technischen Implementierungen, Leistungen, Herausforderungen, und zukünftige Trajektorien.

2. Kerntechnologien der intelligenten Fertigung

2.1 Industrielles IoT (IIoT) und Echtzeitdatenintegration

IIOT bildet das Rückgrat von SM, indem er Maschinen verbindet, Sensoren, und Steuerungssysteme. In der Herstellung von Getriebe Tower, IIOT ermöglicht:

- Echtzeit-Geräteüberwachung: Sensoren, die in CNC -Schneidmaschinen und Schweißroboter eingebettet sind, sammeln Daten zu Betriebsparametern (z.B., Temperatur, Schwingung), Ermöglichung der Vorhersagewartung und Minimierung ungeplanter Ausfallzeiten .

- Lieferkettensynchronisation: RFID -Tags verfolgen Rohstoffe (Stahlplatten, Bolzen) von Lieferanten bis zu Montagelinien, Sicherstellung der Rückverfolgbarkeit und Reduzierung von Bestandsgpassungen .

2.2 Künstliche Intelligenz und maschinelles Lernen

AI -Algorithmen optimieren die Produktion durch:

- Prozessparameteroptimierung: Modelle für maschinelles Lernen analysieren historische Schweißdaten, um einen optimalen Strom zu empfehlen, Geschwindigkeit, und Winkeleinstellungen, Defekte um 15–30% reduzieren .

- Nachfrageprognose: AI prognostiziert regionale Gittererweiterungsbedürfnisse, Ermöglichung der Just-in-Time-Produktion und Reduzierung der Überstock .

2.3 Digitale Zwillingstechnologie

Digitale Zwillinge erstellen virtuelle Repliken von physikalischen Produktionssystemen:

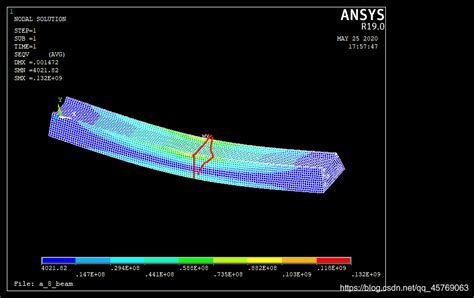

- Entwurfsvalidierung: Simulieren Sie Turmkonstruktionen unter extremen Wind- oder Eislasten, Ermittlung von strukturellen Schwächen vor dem physikalischen Prototyping .

- Prozesssimulation: Testschweißsequenzen und Roboterarm -Trajektorien in einer virtuellen Umgebung, Verringerung der Versuchskosten durch 40% .

2.4 Robotik und Automatisierung

- Roboterschweißen: Sechs-Achsen-Roboter führen hochpräzise Längs- und Umfangsschweißungen durch, Erreichen <0.5 MM -Toleranz, im Vergleich zu ± 2 mm im manuellen Schweißen .

- Autonomes Materialhandling: Agvs (Automatisierte Führungsfahrzeuge) Transportieren schwere Stahlkomponenten zwischen den Stationen, Verringerung der Arbeitskosten und Verletzungsrisiken .

2.5 5G und Edge Computing

- Kommunikation mit geringer Latenz: 5G-Netzwerke ermöglichen die Echtzeitdatenübertragung zwischen verteilten Sensoren und zentralen KI-Systemen, kritisch für die adaptive Prozesskontrolle .

- Kantenanalyse: Server vor Ort vorprobenzis Terabyte von NDT (Zerstörungsfreie Prüfung) Daten, Reduzierung der Abhängigkeit von Wolken und der Reaktionszeiten .

3. Aktueller Produktionsprozess und SM -Integration

3.1 Traditioneller Workflow (Vor-sm)

Eine typische Produktion von Übertragungsturm beinhaltet:

- Materialvorverarbeitung: CNC -Plasma -Schneiden von Stahlplatten.

- Bildung: Rollenbiegung für zylindrische Abschnitte.

- Schweißen: Manuelle oder semi-automatische Längs-/Umfangsschweißnähte.

- Oberflächenbehandlung: Schussstrahlen und Malerei.

- Qualitätsinspektion: Visuelle Überprüfungen und Ultraschalltests .

Einschränkungen: Hohe Schrottraten (5–8%), Verlängerte Ausfallzeiten für Werkzeuganpassungen, und inkonsistente Schweißqualität.

3.2 SM-gesteuerte Prozessinnovationen

3.2.1 Intelligente Materialvorbereitung

- KI-betriebene Nistsoftware: Optimiert Stahlplattenabschneidungslayouts, Reduzierung von Materialabfällen um 12–18% .

- Vorhersagewartung für CNC -Maschinen: Vibrationssensoren erkennen Werkzeugkleidung, Planen Sie Ersatz während der geplanten Ausfallzeiten .

3.2.2 Intelligente Schweißsysteme

- Adaptive Schweißroboter: Laser-Vision-Systeme passen Schweißwege in Echtzeit an, um Komponentenfehlausrichtungen aufzunehmen .

- Qualitätskontrolle geschlossen: Thermalkameras überwachen Schweißpool -Dynamik, mit AI -Algorithmen sofort ab Abweichungen (z.B., Porosität, unterkuppelt) .

3.2.3 Autonome Beschichtung und Montage

- Roboterspray -Malerei: Gleichmäßige Beschichtungsdicke (± 10 µm) durch Pfadplanungsalgorithmen erreicht, Reduzierung des Farbverbrauchs durch 20% .

- AR-unterstützte Versammlung: Arbeiter verwenden AR -Brillen, um Bolzendrehmomentspezifikationen und Montagesequenzen zu visualisieren, Fehler minimieren .

4. Fallstudien: SM in der schweren Industrie

4.1 5G+ Smart Factory von CITIC Heavy Industries

- Anwendung: 5G-fähiger digitaler Zwilling für die Bearbeitung von Turmkomponenten.

- Ergebnisse: 30% Schnellere Einrichtungszeiten, 25% Niedrigerer Energieverbrauch durch dynamisches Lastausgleich .

4.2 Das KI-gesteuerte Schweißsystem der Yutong Heavy Industry

- Technologie: Deep Learning-basierte Schweißfehlererkennung.

- Ergebnisse: Defektrate reduziert von 4.2% zu 0.8%, Einsparen von 1,2 Mio. USD/Jahr an Nacharbeitskosten .

5. Umwelt- und wirtschaftliche Auswirkungen

5.1 Nachhaltigkeitsgewinne

- Energieeffizienz: Smart Grids in Fabriken reduzieren den Leerlaufverbrauch um 18–22% .

- Abfallreduzierung: Digitale doppimierte Konstruktionen niedrigerer Stahlverbrauch durch 9%, Äquivalent zu 500 Tonnen/Jahr für eine mittelgroße Pflanze .

5.2 Kosten-Nutzen-Analyse

| Metrisch | Traditionelle Methode | SM -Implementierung | Verbesserung |

|---|---|---|---|

| Produktionszykluszeit | 45 Tage | 32 Tage | 29% |

| Schrottrate | 6.5% | 2.1% | 67% |

| Arbeitskosten | $35/Ton | $22/Ton | 37% |

6. Herausforderungen und Minderungsstrategien

6.1 Technische Hindernisse

- Interoperabilität: Legacy Plcs (Programmierbare Logikcontroller) Oft mangelt es IIOT -Kompatibilität. Lösung: Middleware -Plattformen wie PTCs ThingWorx aktivieren die Datenstandardisierung .

- Cybersicherheit: Erhöhte Angriffsflächen in IIOT -Netzwerken. Lösung: Blockchain-basierte Datenverschlüsselung und Null-Trust-Architekturen .

6.2 Organisatorischer Widerstand

- Belegschaft: Partnerschaften mit Berufsschulen für die Ausbildung von Betreibern in Robotikprogrammen und KI -Analysen ausbilden .

- ROI -Unsicherheit: Phased-Implementierung beginnend mit hochwirksamen Bereichen (z.B., vorausschauende Wartung) schnelle Siege demonstrieren .

7. Regulatorische und Standardisierungslandschaft

- Chinas gb/t 39258-2020: Mandates Cybersicherheitsprotokolle für industrielle IoT -Geräte .

- ISO 23222: Richtlinien für die digitale Zwillingsvalidierung im Strukturingenieurwesen .

8. Zukünftige Trends

8.1 Hyperautonome Fabriken

- Selbstoptimierende Produktionslinien: KI -Agenten neu konfigurieren Workflows dynamisch auf der Grundlage der Materialverfügbarkeit und der Energiepreise .

- Schwarmroboter: Kollaborative Roboter (Cobots) autonom umgehen komplexe Montageaufgaben .

8.2 Nachhaltige Produktionsökosysteme

- Material mit geschlossenem Schleifen: KI -Spuren und recycelt Stahlschrott in neue Turmkomponenten, Targeting 95% Zirkularität von 2030 .

- Zeitplanung für kohlenstoffbewusste: Produktionspläne passen sich der Kohlenstoffintensität in Echtzeit an Raster an, Minimierung von Emissionen .

9. Fazit

Die Integration der Smart Manufacturing in die Produktion von Übertragungsturm ist eine Paradigmenverschiebung in Richtung Agilität, Präzision, und Nachhaltigkeit. Während die Herausforderungen bei Data Governance und Workforce Adaption bestehen bleiben, die Konvergenz von 5G, KI, und Robotik verspricht, die Industrie -Benchmarks neu zu definieren. Unternehmen, die diese Technologien strategisch einsetzen. Während sich der Sektor entwickelt, Zusammenarbeit zwischen Herstellern, politische Entscheidungsträger, und Technologieanbieter werden zentral sein, um das volle Potenzial der Industrie zu verwirklichen 4.0.

Zusammenhängende Posts

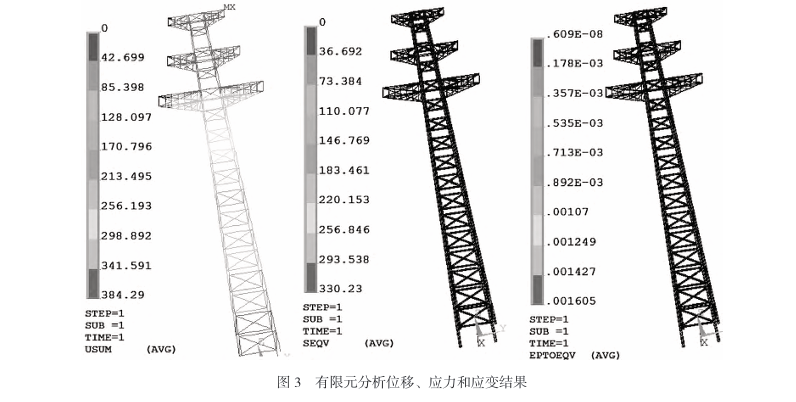

Die Analyse der Tragfähigkeit eines Stahlturms einer Stromübertragungsleitung verdeutlicht die Komplexität und Bedeutung der Struktur- und Fundamentkonstruktion. Durch das Verständnis des Lastwechsels, Materialeigenschaften, und Umweltfaktoren, Ingenieure können die Turmleistung optimieren und die Zuverlässigkeit von Stromnetzen gewährleisten. Tabellen und Fallstudien veranschaulichen außerdem Best Practices und Designüberlegungen.