Selbsttragende Gittermasten für die Fernmeldetechnik

Oktober 9, 2024

Nichtlineare Leistungsanalyse von Stahlgitter-Energieverteilungstürmen

Oktober 23, 2024Studie über Korrosion und mechanische Eigenschaften von Stahl für Stahltürme

Studie über Korrosion und mechanische Eigenschaften von neuem Stahl für Eisentürme

(1 Schule für Metallurgie und Energietechnik, Chongqing Universität für Wissenschaft und Technologie, Chongqing 401331;2 Chinesisch-Singapur (Chongqing) Forschungsinstitut für ultrahochfeste Materialien Co. , GmbH. , Chongqing 401326;3 Hangta Communication Co. , GmbH. , Anhui Suzhou 234000, China)

Abstrakt: Ein Q235B- und drei Q420B-Turmstähle mit unterschiedlichen Legierungselementen wurden für die chemische Zusammensetzungsanalyse mittels Atomemissionsspektrometer ausgewählt. Als flüssige Umgebung für die Aktionspotentialpolarisierung und die elektrochemische Impedanzprüfung der Korrosionseigenschaften wurde NaCl-Lösung ausgewählt, Chemischer Immersionstest zur Untersuchung der Morphologie und Produkte, Die mechanischen Eigenschaften wurden durch Zugversuch analysiert. Die Ergebnisse zeigten, dass die Korrosionsleistung der drei Q420B-Stähle besser war als die von Q235B, aufgrund des unterschiedlichen Gehalts an Si, Cr und andere Elemente, Die Stabilität passivierter Filme auf der Oberfläche der Materialien war unterschiedlich, Dies führt zu unterschiedlichen Korrosionseigenschaften, Zur Optimierung der mechanischen Eigenschaften wurde der Gehalt an Element V erhöht, Die Softwaresimulation JMatPro bewies, dass ein erhöhter Mn-Gehalt die Gewebestabilität fördern und die mechanischen Eigenschaften verbessern kann.

Schlüsselwörter: Stahl für Turm; Korrosionsleistung; Polarisationskurve; mechanische Eigenschaften; kontinuierliche Abkühlkurve

Der für Türme verwendete Stahl ist ein wichtiger Bestandteil des Kommunikationssystems. Die Sicherheit von Kommunikationsbasisstationstürmen ist die Grundvoraussetzung für die Gewährleistung des normalen Betriebs des Kommunikationssystems, und es ist auch ein wichtiger Teil der Lebenszykluskostenkontrolle. Als Alternative zu Winkelstahl Q235, Der hochfeste Q420B-Stahl hat aufgrund seines geringen Gewichts und seiner hohen Festigkeit ein großes Anwendungspotenzial in technischen Strukturen gezeigt. Es bietet offensichtliche Vorteile hinsichtlich der strukturellen Sicherheit, Energieeinsparung und Umweltschutz, und kann gute wirtschaftliche Vorteile bringen. Es ist in der Kommunikationsbranche weit verbreitet3-4.

Kommunikationsbasisstationstürme sind die Basis des Kommunikationsnetzes. Der Ausfall oder Einsturz eines Turms führt meist zu einem Dominoeffekt, Auswirkungen auf mehrere benachbarte Türme, was nicht nur enorme wirtschaftliche Verluste nach sich ziehen wird, sondern auch dazu führen, dass regionale Kommunikationsnetze lahmgelegt werden, und sogar soziales Chaos5. Trotz der aktuell vielen Designvorgaben und Richtlinien, Der Einsturz und die Beschädigung von Türmen sind immer noch auf der ganzen Welt zu beobachten6.

Einer der Gründe für den Einsturz und die Beschädigung von Türmen ist, dass die Serviceumgebung komplex und vielfältig ist. Die Oberfläche des Turmmaterials erzeugt aufgrund des Säuregehalts und der Alkalität der Umgebung unterschiedliche Korrosionsgrade, ergebend

schwerwiegende Folgen wie Rost und Materialverlust. Laut einschlägiger Forschung, Hochfester Stahl hat eine hohe Festigkeit und Tragfähigkeit. Durch die Verwendung von Q420-Winkelstahl kann das Materialgewicht um 4,9 % bis 7,8 % reduziert werden.. Wenn der hochfeste großformatige Winkelstahl Q420B den Winkelstahl Q235B ersetzt, Dadurch kann das Gesamtgewicht des Turms effektiv reduziert werden, Stahl sparen, und reduzieren Sie die Transport- und Installationskosten. Deshalb, Es ist von großer Bedeutung, großformatige Produkte zu entwickeln, Hochfester und niedertemperaturbeständiger, schlagfester Winkelstahl für Türme [8.

Um die Unterschiede in der Korrosion und den mechanischen Eigenschaften von Q420B im Vergleich zu Q235B zu untersuchen, Drei Q420B-Platten mit unterschiedlichen Legierungselementgehalten und eine 235B-Platte wurden innerhalb des nationalen Standardsortiments ausgewählt. Gleichzeitig, Die JMatPro-Softwaresimulation bewies, dass der Gehalt an Legierungselementen einen wichtigen Einfluss auf die Korrosion und die mechanischen Eigenschaften des Materials hat7.

Experimentelle Materialien und Methoden

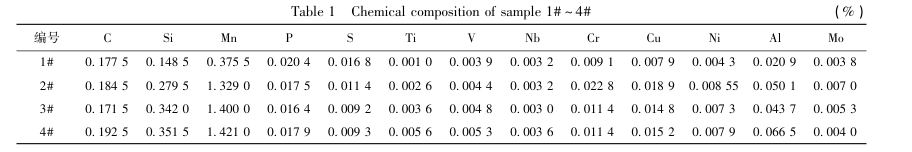

Die beiden experimentellen Materialien wurden aus 200mm×500mm×8mm Platten ausgewählt, Q235B Probenahmenummer für Stahl 1#, Q420B Probenahmenummer für Stahl 2#-4#. Die Proben wurden nach den Vorgaben von 10mm×10mm×8mm geschnitten, mit Schleifpapier poliert, gespült und getrocknet, und die chemische Zusammensetzung der Proben wurde mit einem Atomemissionsspektrometer bestimmt. Die Ergebnisse sind in der Tabelle aufgeführt 1.

Die Proben wurden mit den gleichen Spezifikationen geschnitten, poliert 2000 Netz mit Schleifpapier, und die Oberflächenkorrosion wurde nach dem Polieren und Trocknen mit Salpetersäurealkohollösung durchgeführt, und die Mikrostrukturbeobachtung wurde mit einem Rasterelektronenmikroskop durchgeführt. Das elektrochemische Experiment wurde bei Raumtemperatur mit der elektrochemischen Workstation PARSTAT4000 durchgeführt, mit einem dreipoligen Prüfsystem, die Referenzelektrode (RE) Ich habe eine Kalomelelektrode verwendet, die Vergleichselektrode (EG) eine Platinelektrode verwendet, und die Arbeitselektrode (WIR) betrug 1#~4# Proben. Die funktionierende Lösung war 3.5% NaCl-Lösung. Während des elektrochemischen Experiments, Die Testzeit für das Leerlaufpotenzial betrug 1200 Sekunden; nach dem Impedanztest, Das Leerlaufpotential wurde 600 Sekunden lang erneut getestet. Die Testergebnisse des elektrochemischen Bohrimpedanzspektrums wurden mithilfe des Nyquist-Spektrums ausgedrückt.

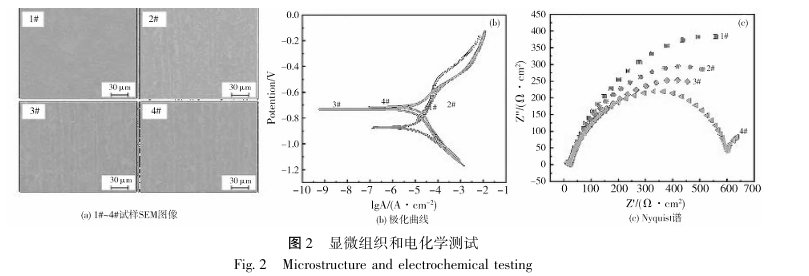

Der Tauchtest wurde bei Raumtemperatur durchgeführt. Die Proben wurden ausgewählt als 1# Probe und 4# Probe aus Q420B-Stahl (Die chemische Zusammensetzung der beiden Experimente war am größten). Es wurden drei Versuchsbedingungen festgelegt, nämlich verdünnte HCl (pH=3), NaOH (pH=11) und 5% NaCl-Lösung. Die Tauchzeit betrug 168 Stunden. Nachdem das Eintauchen abgeschlossen war, Die Proben wurden entnommen, mit wasserfreiem Ethanol gespült und getrocknet. Die Korrosionsmorphologie wurde durch Rasterelektronenmikroskopie beobachtet, und die Art der Korrosionsprodukte wurde durch Oberflächenscannen untersucht. Die mechanischen Eigenschaften des Materials wurden durch Zugversuch bestimmt. Gemäß den Bestimmungen von “Zugprüfverfahren bei Raumtemperatur für metallische Werkstoffe”, Von jeder der 1#~4# Proben wurde eine Standardprobe entnommen. Die spezifische Größe und Form der Standardprobe ist in Abbildung 1, wobei die Breite b=30mm und die Länge b=30mm; die Härteprüfung wurde von Vickers Härteprüfer durchgeführt, und 10 Messpunkte wurden ausgewählt. Die Ergebnisse wurden gemittelt, nachdem die Extremwerte entfernt wurden. In dieser Studie, Die statische CCT-Kurve wurde durch Simulation verschiedener Gradienten-Mn-Gehalte mit der JMatPro-Software erhalten, und die Veränderungen in der Materialstruktur und -leistung wurden weiter analysiert.

2 Experimentelle Ergebnisse

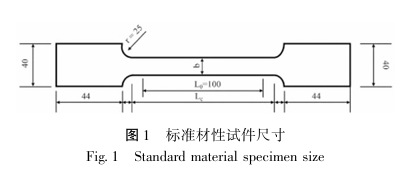

Die REM-Mikrostruktur der 1#~4# Proben im Originalzustand ist in Abbildung dargestellt 2(ein). Das 1# Probe weist unregelmäßige Struktur und unklare Strukturmerkmale auf. Die 2#~4# Proben sind Perlit. Neben der lichten Walzrichtung des Gefüges, Die Matrix-Perlit-Struktur ist geschichtet.

Zahl 2 (b~c) zeigt die Polarisationskurven und Nyquist-Spektren der 1#~4# Proben, die von der elektrochemischen Workstation unter den Bedingungen von 3.5% NaCl-neutrale Lösung. Das Korrosionspotenzial (E) und Korrosionsstromdichte (J) berechnet aus den Polarisationskurven sind in der Tabelle 2. In der neutralen Lösungsumgebung, das Korrosionspotenzial (E_corr) vom 1# Probe ist -0.863V, und die Korrosionspotentiale der 2#~4# Proben sind -0.871V, -0.737V und -0.710V, beziehungsweise, die insgesamt tendenziell positiv sind. Während des elektrochemischen Experiments, Die Anodenregionen der vier Proben zeigten alle einen unterschiedlichen Grad der Passivierung, was zu unterschiedlich starken Schwankungen in den Polarisationskurven führt, wie in Abbildung 2(b). Zahl 2(c) zeigt die elektrochemischen Impedanzspektren der Proben 1#~4#, wobei der Impedanzradius der Probe 1# ist unvollständig, während die Impedanz der Probe 4# ist am vollständigsten. In neutraler Lösung, Die Korrosionsbeständigkeit der beiden Proben ist sehr unterschiedlich. Im Gegenteil, Der Impedanzradius der Proben 2#~3# ist relativ klein, und ihre Korrosionsbeständigkeit ist in einer neutralen Lösungsumgebung ähnlich.

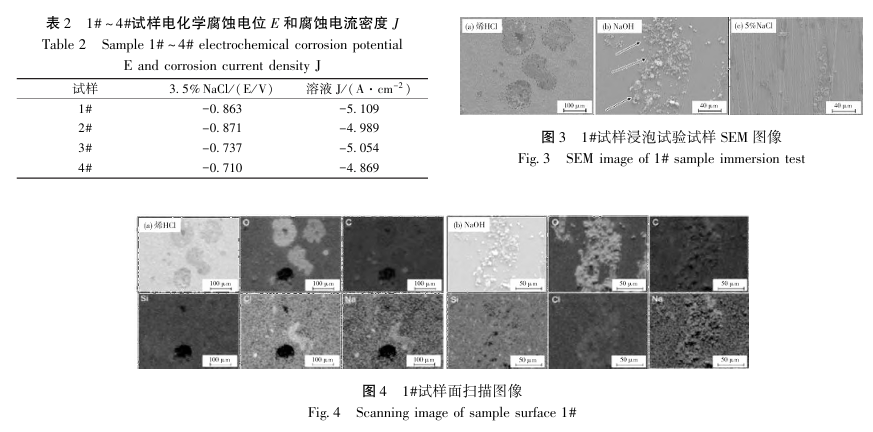

Nach dem 1# Die Probe wurde in drei verschiedene Lösungen verdünnter HCl getaucht, NaOH und 5% NaCl, Das REM-Bild ist in Abbildung dargestellt 3. Wie aus Abbildung 3a ersichtlich ist, unter sauren Bedingungen, es kommt zu Lochfraß, und es gibt Korrosionsgruben unterschiedlichen Ausmaßes und unterschiedlicher Anzahl auf der Oberfläche der Probe. Die chemische Zusammensetzung des Korrosionsbereichs ist in Abbildung 4a dargestellt, und der Korrosionsbereich zeigt hauptsächlich die Anreicherung von O. Danach wurde die Probe in eine alkalische Lösung eingetaucht, regional, dicht, und auf der Oberfläche der Probe erschienen unterschiedlich geformte Perlmuttpartikel, wie in Abbildung 3b dargestellt; Die chemische Zusammensetzung der Partikel ist in Abbildung 4b dargestellt, und nur das Signal des O-Elements ist das stärkste. Deshalb, in einer alkalischen Umgebung, Auf der Oberfläche der Probe kommt es zu einer starken Oxidation. Die Korrosion im alkalischen Milieu verringert vor allem durch Oxidation die Lebensdauer des Materials. Nach dem Eintauchen in a 5% NaCl-Lösung, Die Oberflächenstruktur der Probe zeigte keine offensichtliche Korrosion, und die Korrosionsleistung des Materials war in einer neutralen Flüssigkeitsumgebung relativ stabil.

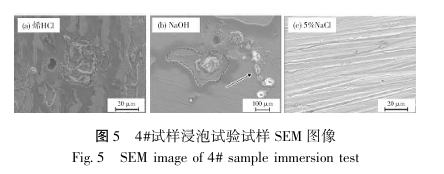

Nach dem 4# Die Probe wurde in drei verschiedene Lösungen getaucht, nämlich, HCl verdünnen, NaOH und 5% NaCl-Lösung, Das REM-Bild ist in Abbildung dargestellt 5. In Abbildung 5a, Es ist zu beobachten, dass sich im Korrosionsbereich auf der Oberfläche der Probe keine Korrosionsgruben und Korrosionspartikel befinden, und der Korrosionsbereich ist klein und weist wenige Korrosionspunkte auf. Die chemische Zusammensetzung des Korrosionsbereichs ist in Abbildung 6a dargestellt. Es gibt ein offensichtliches O-Anreicherungsphänomen innerhalb des Korrosionsbereichs, aber es gibt keine Anreicherung von Elementen wie C, und, Cl und Na. Danach wurde die Probe in eine alkalische Lösung eingetaucht, Perlmuttpartikel wurden angebracht (Abbildung 5b); Die chemische Zusammensetzung des Korrosionsprodukts wird wie in Abbildung 6b dargestellt bestimmt. Im Korrosionsbereich auf der Oberfläche der Probe reichert sich O an, und das Materialoxidationsphänomen ist unter alkalischen Lösungsbedingungen schwerwiegend.

Feige. 7 Spannungs-Dehnungs-Kurve und kontinuierliche Abkühlkurve

Feige. 7(ein) ist die Spannungs-Dehnungs-Kurve von Stahl entlang der Walzrichtung. Die horizontale Achse ist die Nenndehnung der Probe innerhalb der Messlänge des Extensometers von 50 mm; Die vertikale Achse ist die durchschnittliche Spannung des mittleren Querschnitts der Probe. Die Spannungs-Dehnungs-Kurve umfasst das elastische Stadium, Ertragsstadium, Stärkungsstadium und Versagensstadium. Die elastische Stufenspannung des 1# Exemplar ist deutlich niedriger als das der anderen drei Exemplare. Seine Zugfestigkeit und Streckgrenze betragen 458,9 MPa bzw. 328 MPa, und die Dehnung ist nur 27.5%. Sowohl die Zugfestigkeit als auch die Streckgrenze der 2#~4#-Proben nehmen zu, wobei die Höchstwerte 555 MPa bzw. 379,3 MPa erreichen. Der Dehnungsverteilungsbereich beträgt 25,8 % bis 31,0 %., und die durchschnittliche Dehnung beträgt 28.4%, was größer ist als die Dehnung des 1# Probe. Umfassende Berücksichtigung der drei mechanischen Eigenschaften, das 1# Die Probe weist die schlechtesten mechanischen Eigenschaften auf, und die 4# Probe weist die besten mechanischen Eigenschaften auf.

Die Simulationsergebnisse der CCT-Kurve entsprechend unterschiedlicher Mn-Gehalte sind in Abb. dargestellt. 7(b). Unter ihnen, F steht für Ferrit, P steht für Perlit, und M stellt die Martensit-Umwandlungstemperatur dar; A_c stellt die Starttemperatur der Umwandlung vom Erwärmungsprozess zum Austenit dar; A_c3 stellt die Endtemperatur der Strukturänderung des Stahls im Erwärmungsprozess dar, um sich vollständig in Austenit umzuwandeln. Die Abbildungen a und b zeigen die kontinuierliche Kühlung (CCT) Kurven von Proben 1# und 4#, beziehungsweise. Beim kontinuierlichen Abkühlvorgang mit unterschiedlichen Abkühlgeschwindigkeiten, Der unterkühlte Austenit durchläuft verschiedene Phasenumwandlungen, und die gebildete Struktur und Morphologie wird sich entsprechend ändern.

Laut der Messung, Die Austenit-Startumwandlungstemperatur A_c1-Punkt während der Erwärmung der Originalprobe beträgt 722,3℃, und die Transformationsendtemperatur A_c3-Punkt beträgt 849,5℃. Mit der Erhöhung der Abkühlgeschwindigkeit, Der Ausgangspunkt der Phasenumwandlung weist einen Abwärtstrend auf, und die Mikrostruktur geht allmählich von Ferrit und Perlit zu Bainit über. Wenn die Abkühlrate weniger als 1℃/s beträgt, Die Ausfällung von Perlit nimmt allmählich zu, und Bainit erscheint, wenn die Abkühlung fortgesetzt wird. Wenn die Abkühlrate 1~10^∘ C/s erreicht, die Ausfällung von Perlit erreicht ihr Maximum. Mit der Erhöhung der Abkühlgeschwindigkeit, wenn sie 10℃/s überschreitet, Die Niederschlagsphase besteht hauptsächlich aus Bainit. Wenn die Kühlung fortgesetzt wird, Der unterkühlte Austenit wird schließlich zu Martensit. Wenn der Mn-Gehalt steigt, Die Austenitumwandlungstemperatur während des Erhitzens beträgt 705,9℃, und die Transformationsendtemperatur beträgt 822,4℃. Die minimale Rate des maximalen Perlitniederschlags beträgt mehr als 1℃/s, und der Martensit-Umwandlungspunkt M nimmt ab.

3 Analyse und Diskussion

Die Essenz von Perlit ist eine Phasenmischung aus Ferrit und Zementit. Probe 1# Q235B ist ein Material mit Ferrit als Hauptbestandteil. Im C-reichen Bereich, aufgrund von Verformungsbehandlungen wie Schmieden, Dehnung oder Extrusion, der C-reiche Mikrobereich wird vergrößert, die C-Gehaltskonzentration wird reduziert, und es ist schwierig, den kontinuierlichen Zementit im Gleichgewicht auszufällen. Es ist lediglich punktförmig auf der Oberfläche der Matrix verteilt, zeigt eine ungleichmäßige Perlitstruktur.

Das Korrosionspotential der Probe 1# in NaCl-Lösung ist -0.863V, und die Korrosionsstromdichte (J_corr) beträgt -5,109 A·cm^(-2). Das Korrosionspotential der Probe 4# in NaCl-Lösung ist -0.710V, und die Korrosionsstromdichte beträgt -4,869 A·cm^(-2). Im Algemeinen, desto kleiner ist die Korrosionsstromdichte, desto positiver ist das Korrosionspotential, desto größer der Impedanzradius, und desto besser ist die Korrosionsleistung des Materials12. Seine Korrosionsstromdichte wird im Allgemeinen zur Bewertung der Korrosionsrate verwendet. Es ist ersichtlich, dass Oxidfilme wie Cr_2 O_3 die Korrosionsgeschwindigkeit effektiv verlangsamen. Da die flüssige Umgebung reich an CI ist, Das Material erfährt hauptsächlich Sauerstoffabsorptionskorrosion, und das Fe in der Matrix wird zu Fe-Oxiden oxidiert, unter denen sich leicht B-FeOOH bildet. Seine Tunnelstruktur in der Elementarzelle ermöglicht die weitere Diffusion von CI in der Lösung, Dies führt zur Zerstörung der Stabilität des Passivfilms auf der Oberfläche des Materials. Da es sehr leicht an der Oberfläche der Materialmatrix haftet, es hat eine hemmende Wirkung auf die Bildung des Passivfilms. In Q235B, der Gehalt an wichtigen Legierungselementen wie Si, Mn, und Cr ist relativ niedrig, und der Oxidfilm ist nicht leicht zu existieren, Dies führt zu einer schlechten Korrosionsleistung des Materials. Nach dem Eintauchen, Die Korrosionsmorphologie der beiden Materialien in verschiedenen Lösungen unterscheidet sich erheblich. An der Oberfläche der beiden Materialien kommt es zu keiner makroskopischen Veränderung 5% NaCl-Lösung, jedoch nach Eintauchen in saure und alkalische Lösungen, der Grad der Oberflächenkorrosion 1# Material ist deutlich größer als das von 4# Q420B-Material. Aufgrund der hohen Konzentration an CI-Ionen und des niedrigen Cr-Gehalts, Die Stabilität des Passivfilms ist schlecht. Unter sauren Bedingungen, Auf der Oberfläche des Materialsubstrats entstehen Korrosionsgruben 1#, und der Korrosionsgrad ist größer als der des Materials 4#, zeigt ein Lochfraßphänomen; unter alkalischen Bedingungen, Auf der Oberfläche der beiden Materialien erscheinen unterschiedlich viele Partikel. Nach dem Scannen der Oberfläche, Es lässt sich feststellen, dass die Partikel überwiegend mit Oxiden angereichert sind, und Oxidationskorrosion verringert die Korrosionsleistung des Materials. Der Grad der Adhäsion von Oxidpartikeln in der Probe 1# ist viel größer als die der Probe 4#, und die Korrosionsbeständigkeit ist schlecht.

Aus Stahlwerkstoffen, Die Rolle von V ähnelt der von Cr. Es verbindet sich mit Kohlenstoffelementen zu Karbiden, Dies hat den Effekt, dass die Graphitisierung verhindert wird. Durch die Erhöhung des V-Gehalts können die Härte und Zugeigenschaften des Materials wirksam verbessert werden. Da der Gehalt an Legierungselementen wie Mn im Material allmählich zunimmt, Es weist während des Zugvorgangs nach und nach hervorragende mechanische Eigenschaften wie Dehnung und Streckgrenze auf15. Das Mn-Element verteilt sich vom Ferrit zum Austenit, Dadurch wird der lokale Austenit allmählich an Mn angereichert. Diese Mn-reichen Austenite verhindern die Migration von Ferritkorngrenzen, hemmen zusätzlich das Wachstum und die Vergröberung der Körner, und verbessern die Stabilität von Mn-reichem Austenit; während des Aufheizvorgangs, Die Erhöhung des Mn-Gehalts erhöht die Keimbildungsposition von Ferrit, verfeinert die Struktur, erhöht die Stabilität von Ferrit, und reduziert effektiv die Umwandlungstemperatur von Ferrit zu Austenit7; Das Legierungselement Mn erzeugt nach dem Lösungsglühen Al_6. Mn-Partikel werden in der Matrix dispergiert, Verbesserung der Härte des Materials. Wenn sein Inhalt zunimmt, der M-Punkt, der die martensitische Umwandlung fördert, wird reduziert, Die Organisation wird verbessert, und die mechanischen Eigenschaften des Materials werden verbessert. 18

4 Fazit

(1) Die elektrochemische Korrosionsleistung von Q235B-Stahl ist schlechter als die von Q420B-Stahl. Unter sauren Bedingungen, Auf der Oberfläche von Q235B-Stahl kommt es zu Lochfraß, und der Korrosionsgrad ist größer als der von Q420B-Stahl. Unter alkalischen Bedingungen, Der Oxidationsgrad ist tief, und die Oxidpartikel des Q235B-Stahls sind an der Matrix befestigt. Unter 5% NaCl-Bedingungen, Bei beiden Materialien tritt keine makroskopische Korrosion auf. Aufgrund der Anwesenheit von Si, Cr, etc. aus Q420B-Stahl, Die Korrosionsrate ist relativ hoch. Der hohe Gehalt an Legierungselementen verbessert die Stabilität des Passivfilms auf der Materialoberfläche, reduziert die Anhaftung und das Eindringen von CI sowie die Oxidationsrate des Materials, und weist in der simulierten Anwendungsumgebung eine hervorragende Korrosionsbeständigkeit auf;

(2) Die mechanischen Eigenschaften von Q420B-Stahl sind besser als die von Q235B-Stahl. Die Erhöhung des Legierungselements V hemmt wirksam die Graphitisierung und verbessert die Härte und Zugeigenschaften des Werkstoffs;

(3) Danach wird der Mn-Gehalt des simulierten Legierungselements erhöht, die Ferritkörner werden verfeinert und die Organisationsstabilität verbessert; Seine dispergierten Partikel stärken die Matrix, Reduzieren Sie die Temperatur der martensitischen Phasenumwandlung, die Organisation verbessern, und verbessern die mechanischen Eigenschaften.