Tipos estructurales de torres y sus impactos

marzo 15, 2025

Estrategias de ahorro de costos en la fabricación de torres de transmisión

marzo 23, 2025Exploración de aplicaciones de fabricación inteligente en la producción de torres de transmisión

Exploración de aplicaciones de fabricación inteligente en la producción de torres de transmisión

1. Introducción

La transición energética global y la rápida expansión de las redes eléctricas han intensificado la demanda de eficientes, confiable, y producción sostenible de torres de transmisión. Métodos de fabricación tradicionales, caracterizado por procesos de mano de obra y control de calidad fragmentado, lucha para cumplir con los requisitos modernos para la precisión, escalabilidad, y cumplimiento ambiental. Fabricación inteligente (Sm), Impulsado por Internet de las cosas industriales (IIoT), inteligencia artificial (AI), y gemelos digitales, Ofrece soluciones transformadoras. Este artículo explora la integración de las tecnologías SM en Torre de transmisión producción, Analizar sus implementaciones técnicas, beneficios, desafíos, y trayectorias futuras.

2. Tecnologías centrales de fabricación inteligente

2.1 IoT industrial (IIoT) e integración de datos en tiempo real

IIOT forma la columna vertebral de SM conectando maquinaria, sensores, y sistemas de control. En la fabricación de torres de transmisión, Iiot habilita:

- Monitoreo de equipos en tiempo real: Los sensores integrados en máquinas de corte CNC y los robots de soldadura recopilan datos sobre parámetros operativos (por ejemplo, temperatura, vibración), habilitar el mantenimiento predictivo y minimizar el tiempo de inactividad no planificado .

- Sincronización de la cadena de suministro: Las etiquetas RFID rastrean materias primas (placas de acero, pernos) Desde proveedores hasta líneas de ensamblaje, Asegurar la trazabilidad y la reducción de los cuellos de botella de inventario .

2.2 Inteligencia artificial y aprendizaje automático

Los algoritmos de IA optimizan la producción a través de:

- Optimización de parámetros del proceso: Los modelos de aprendizaje automático analizan datos de soldadura histórica para recomendar una corriente óptima, velocidad, y configuración de ángulo, Reducción de defectos en un 15-30% .

- Pronóstico de demanda: AI predice las necesidades de expansión de la red regional, habilitar la producción justo a tiempo y reducir el overstock .

2.3 Tecnología de gemelos digitales

Los gemelos digitales crean réplicas virtuales de los sistemas de producción física:

- Validación de diseño: Simular diseños de torres bajo cargas extremas de viento o hielo, Identificar las debilidades estructurales antes de la prototipos físicos .

- Simulación de procesos: Prueba de secuencias de soldadura y trayectorias de brazo robótico en un entorno virtual, reducir los costos de prueba por 40% .

2.4 Robótica y automatización

- Soldadura robótica: Los robots de seis ejes realizan soldaduras longitudinales y circunferenciales de alta precisión, logro <0.5 tolerancia mm, en comparación con ± 2 mm en soldadura manual .

- Manejo de material autónomo: AGVS (Vehículos guiados automatizados) transportar componentes de acero pesado entre estaciones, Reducir los costos laborales y los riesgos de lesiones .

2.5 5G y computación de borde

- Comunicación de baja latencia: 5Las redes G habilitan la transmisión de datos en tiempo real entre sensores distribuidos y sistemas de IA centrales, crítico para el control de procesos adaptativos .

- Análisis de borde: Terabytes de preprocesos de servidores en el sitio de NDT (Pruebas no destructivas) datos, Reducción de la dependencia de la nube y los tiempos de respuesta .

3. Proceso de producción actual e integración de SM

3.1 Flujo de trabajo tradicional (Pre-SM)

Una producción típica de la torre de transmisión implica:

- Preprocesamiento de material: Corte de plasma CNC de placas de acero.

- Formación: Doblamiento de rollo para secciones cilíndricas.

- Soldadura: Soldaduras longitudinales/circunferenciales manuales o semiautomatizadas.

- Tratamiento de superficies: Disparo y pintura.

- Inspección de calidad: Controles visuales y pruebas ultrasónicas .

Limitaciones: Altas tasas de desecho (5–8%), tiempo de inactividad prolongado para ajustes de herramientas, y calidad de soldadura inconsistente.

3.2 Innovaciones de procesos impulsadas por SM

3.2.1 Preparación de material inteligente

- Software de anidación con IA: Optimiza los diseños de corte de placas de acero, Reducir los desechos de material en 12-18% .

- Mantenimiento predictivo para máquinas CNC: Los sensores de vibración detectan el desgaste de la herramienta, Programación de reemplazos durante el tiempo de inactividad planificado .

3.2.2 Sistemas de soldadura inteligentes

- Robots de soldadura adaptativa: Sistemas de visión láser Ajuste las rutas de soldadura en tiempo real para acomodar desalineaciones de componentes .

- Control de calidad de circuito cerrado: Cámaras térmicas monitorean la dinámica del grupo de soldadura, con algoritmos de IA marcando instantáneamente las desviaciones (por ejemplo, porosidad, subvenciones) .

3.2.3 Recubrimiento y ensamblaje autónomo

- Pintura de aerosol robótica: Espesor de recubrimiento uniforme (± 10 µm) logrados a través de algoritmos de planificación de ruta, reducir el consumo de pintura por 20% .

- Asamblea asistida: Los trabajadores usan anteojos AR para visualizar las especificaciones de torque de pernos y secuencias de ensamblaje, Minimizar errores .

4. Estudios de caso: SM en la industria pesada

4.1 Fábrica 5G+ Smart de Citic Heavy Industries

- Solicitud: 5Gemelo digital habilitado para g para mecanizado de componentes de la torre.

- Resultados: 30% tiempos de configuración más rápidos, 25% Un menor consumo de energía a través del equilibrio de carga dinámica .

4.2 Sistema de soldadura impulsado por la IA de la industria pesada de Yutong

- Tecnología: Detección de defectos de soldadura basada en el aprendizaje profundo.

- Resultados: Tasa de defecto reducida de 4.2% a 0.8%, ahorrar $ 1.2 millones/año en costos de retrabajo .

5. Impactos ambientales y económicos

5.1 Ganancias de sostenibilidad

- Eficiencia energética: Las redes inteligentes en las fábricas reducen el consumo de energía inactiva en un 18–22% .

- Reducción de desechos: Diseños digitales de doble optimización de menor uso de acero por 9%, equivalente a 500 toneladas/año para una planta de tamaño mediano .

5.2 Análisis Costo-Beneficio

| Métrico | Método tradicional | Implementación de SM | Mejora |

|---|---|---|---|

| Tiempo del ciclo de producción | 45 dias | 32 dias | 29% |

| Tasa de desecho | 6.5% | 2.1% | 67% |

| Costo de mano de obra | $35/tono | $22/tono | 37% |

6. Desafíos y estrategias de mitigación

6.1 Barreras técnicas

- Interoperabilidad: Legacy PLCS (Controladores lógicos programables) a menudo carecen de compatibilidad con IIoT. Solución: Plataformas de middleware como la estandarización de datos de PTC. .

- Ciberseguridad: Aumento de las superficies de ataque en las redes IIoT. Solución: Cifrado de datos basado en blockchain y arquitecturas de confianza cero .

6.2 Resistencia organizacional

- Upskilling de la fuerza laboral: Asociaciones con escuelas vocacionales para capacitar a los operadores en programación de robótica y análisis de IA .

- Incertidumbre de ROI: Implementación gradual que comienza con áreas de alto impacto (por ejemplo, mantenimiento predictivo) Para demostrar victorias rápidas .

7. Paisaje regulatorio y estandarizado

- China’s GB/T 39258-2020: Exige protocolos de ciberseguridad para dispositivos industriales de IoT .

- YO ASI 23222: Directrices para la validación de gemelos digitales en ingeniería estructural .

8. Tendencias futuras

8.1 Fábricas hiper-autónomas

- Líneas de producción de autoptimización: Los agentes de IA reconfiguran dinámicamente los flujos de trabajo en función de la disponibilidad de materiales y los precios de la energía .

- Robótica del enjambre: Robots colaborativos (cobots) manejar autónomos tareas de ensamblaje complejos .

8.2 Ecosistemas de fabricación sostenibles

- Flujos de material de circuito cerrado: AI pira y recicla el chatarra de acero en nuevos componentes de la torre, orientación 95% circularidad por 2030 .

- Programación consciente de carbono: Los horarios de producción se adaptan a la intensidad del carbono de la red en tiempo real, minimizar las emisiones .

9. Conclusión

La integración de la fabricación inteligente en la producción de torres de transmisión marca un cambio de paradigma hacia la agilidad, precisión, y sostenibilidad. Mientras que los desafíos persisten en la gobernanza de datos y la adaptación de la fuerza laboral, la convergencia de 5G, AI, y la robótica promete redefinir los puntos de referencia de la industria. Las empresas que adoptan estratégicamente estas tecnologías no solo mejorarán la eficiencia operativa, sino que también contribuirán a los objetivos globales de descarbonización. A medida que evoluciona el sector, colaboración entre los fabricantes, formuladores de políticas, y los proveedores de tecnología serán fundamentales para realizar todo el potencial de la industria 4.0.

Artículos Relacionados

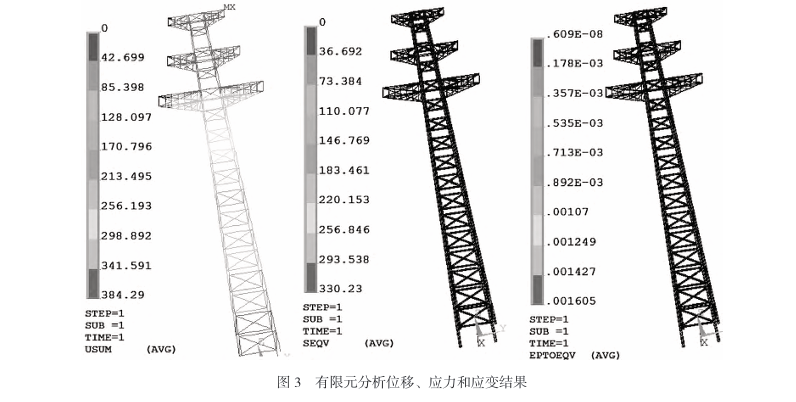

El análisis de la capacidad portante de una torre de acero de una línea de transmisión eléctrica resalta la complejidad e importancia del diseño estructural y de cimentación. Al comprender la interacción de cargas, propiedades materiales, y factores ambientales, Los ingenieros pueden optimizar el rendimiento de la torre y garantizar la confiabilidad en las redes eléctricas.. Las tablas y los estudios de casos ilustran aún más las mejores prácticas y consideraciones de diseño..