Torres de telecomunicaciones de celosía autoportantes

Octubre 9, 2024

Análisis de rendimiento no lineal de torres de distribución de energía de celosía de acero

Octubre 23, 2024Estudio sobre corrosión y propiedades mecánicas del acero para torres de acero

Estudio sobre corrosión y propiedades mecánicas de acero nuevo para torre de hierro

(1 Escuela de Ingeniería Metalúrgica y Energética, Universidad de Ciencia y Tecnología de Chongqing, Chongqing 401331;2 sino-singapur (Chongqing) Instituto de Investigación de Materiales de Ultra Alta Resistencia Co. , Limitado. , Chongqing 401326;3 Hangta Comunicación Co. , Limitado. , AnhuiSuzhou 234000, China)

Abstracto: Se seleccionaron una torre de acero Q235B y tres Q420B con diferentes elementos de aleación para el análisis de composición química mediante espectrómetro de emisión atómica.. Se seleccionó una solución de NaCl como entorno líquido para la polarización del potencial de acción y las pruebas de impedancia electroquímica de las propiedades de corrosión., Prueba de inmersión química para estudiar la morfología y los productos., Las propiedades mecánicas se analizaron mediante ensayo de tracción.. Los resultados mostraron que el rendimiento frente a la corrosión de los tres aceros Q420B fue mejor que el del Q235B., debido al diferente contenido de Si, Cr y otros elementos, la estabilidad de las películas pasivadas en la superficie de los materiales fue diferente, dando como resultado diferentes propiedades de corrosión, Se aumentó el contenido del elemento V para optimizar las propiedades mecánicas., La simulación del software JMatPro demostró que aumentar el contenido de Mn podría promover la estabilidad del tejido y mejorar las propiedades mecánicas.

Palabras clave: acero para torre; rendimiento contra la corrosión; curva de polarización; propiedades mecanicas; curva de enfriamiento continuo

El acero utilizado para las torres es una parte importante del sistema de comunicación.. La seguridad de las torres de las estaciones base de comunicaciones es la premisa básica para garantizar el normal funcionamiento del sistema de comunicaciones., y también es una parte importante del control de costos del ciclo de vida.. Como alternativa al acero angular Q235, El acero de alta resistencia Q420B ha demostrado un gran potencial de aplicación en estructuras de ingeniería debido a su peso ligero y alta resistencia.. Tiene ventajas obvias en seguridad estructural., ahorro de energía y protección del medio ambiente, y puede producir buenos beneficios económicos. Es ampliamente utilizado en la industria de la comunicación3-4.

Las torres de estaciones base de comunicaciones son la base de la red de comunicaciones.. El fallo o colapso de una torre suele provocar un efecto dominó, afectando múltiples torres adyacentes, que no sólo causará enormes pérdidas económicas, sino que también provocará la paralización de las redes de comunicación regionales, e incluso caos social5. A pesar de las numerosas especificaciones y directrices de diseño actuales, El derrumbe y los daños de las torres aún se pueden observar en todo el mundo6.

Una de las razones del colapso y daño de las torres es que el entorno de servicio es complejo y diverso.. La superficie del material de la torre producirá diferentes grados de corrosión debido a la acidez y alcalinidad del ambiente., Resultando en

consecuencias graves como oxidación y pérdida de materiales. Según investigaciones relevantes, El acero de alta resistencia tiene alta resistencia y capacidad de carga.. El uso de acero en ángulo Q420 puede reducir el peso del material entre un 4,9% y un 7,8%.. Si el acero en ángulo de gran tamaño y alta resistencia Q420B reemplaza al acero en ángulo Q235B, Puede reducir efectivamente el peso total de la torre., salvar acero, y reducir los costos de transporte e instalación. Por lo tanto, es de gran importancia desarrollar grandes, high-strength and low-temperature impact-resistant angle steel for towers [8.

In order to explore the differences in corrosion and mechanical properties of Q420B relative to Q235B, three Q420B plates with different alloy element contents and one 235B plate were selected within the national standard range. Al mismo tiempo, the JMatPro software simulation proved that the alloy element content has an important influence on the corrosion and mechanical properties of the material7.

Experimental materials and methods

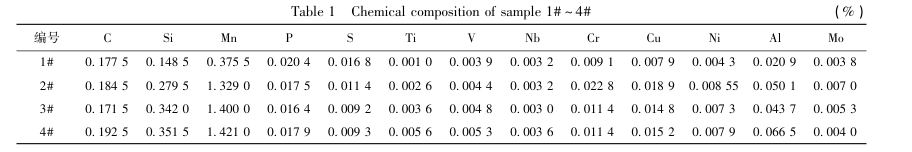

The two experimental materials were selected from 200mm×500mm×8mm plates, Q235B steel sampling number 1#, Q420B steel sampling number 2#-4#. The samples were cut according to the specifications of 10mm×10mm×8mm, polished with sandpaper, rinsed and dried, y la composición química de las muestras se determinó mediante espectrómetro de emisión atómica.. Los resultados se muestran en la tabla. 1.

Las muestras fueron cortadas con las mismas especificaciones., pulido a 2000 malla con papel de lija, y la corrosión de la superficie se realizó con una solución de alcohol de ácido nítrico después del pulido y secado., y la observación de la microestructura se realizó mediante microscopio electrónico de barrido.. El experimento electroquímico se llevó a cabo a temperatura ambiente utilizando la estación de trabajo electroquímica PARSTAT4000., usando un sistema de prueba tripolar, el electrodo de referencia (RE) utilizó un electrodo de calomelanos, el electrodo de comparación (CE) Usé un electrodo de platino., y el electrodo de trabajo (NOSOTROS) fueron 1#~4# muestras. La solución de trabajo fue 3.5% solución de NaCl. Durante el experimento electroquímico, El tiempo de prueba de potencial de circuito abierto fue de 1200 s.; después de la prueba de impedancia, the open circuit potential was retested for 600s. Los resultados de la prueba del espectro de impedancia de perforación electroquímica se expresaron utilizando el espectro de Nyquist..

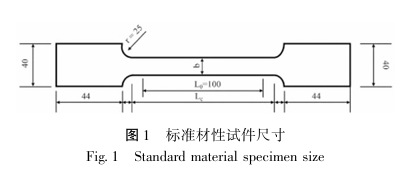

La prueba de inmersión se realizó a temperatura ambiente.. Las muestras fueron seleccionadas como 1# muestra y 4# muestra de acero Q420B (la composición química de los dos experimentos fue la más grande). Se establecieron tres condiciones experimentales., es decir, HCl diluido (pH=3), NaOH (pH=11) y 5% solución de NaCl. El tiempo de inmersión fue de 168h.. Una vez completada la inmersión, las muestras fueron tomadas, Se enjuagó con etanol anhidro y se secó.. La morfología de la corrosión se observó mediante microscopía electrónica de barrido., y el tipo de productos de corrosión se exploró mediante escaneo de superficie.. Las propiedades mecánicas del material se determinaron mediante ensayo de tracción.. Según las disposiciones de “Método de prueba de tracción a temperatura ambiente para materiales metálicos”, a standard specimen was taken from each of the 1#~4# samples. The specific size and shape of the standard specimen are shown in Figure 1, where the width b=30mm and the length b=30mm; the hardness test was carried out by Vickers hardness tester, y 10 measurement points were selected. The results were averaged after removing the extreme values. In this study, the static CCT curve was obtained by simulating different gradient Mn contents through JMatPro software, and the changes in material structure and performance were further analyzed.

2 Experimental results

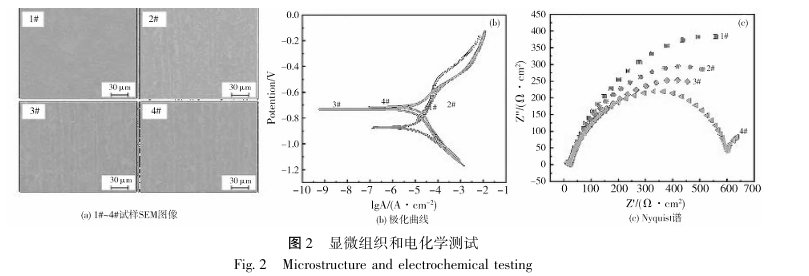

The SEM microstructure of the 1#~4# samples in the original state is shown in Figure 2(un). los 1# sample has irregular structure and unclear structure characteristics. Las muestras 2# ~ 4# son Pearlite. Además de la clara dirección de rodadura de la microestructura, la estructura de la matriz de perlita está en capas.

Figura 2 (b~c) muestra las curvas de polarización y los espectros de Nyquist de las muestras 1#~4# obtenidas por la estación de trabajo electroquímica en las condiciones de 3.5% solución neutra de NaCl. El potencial de corrosión (mi) y densidad de corriente de corrosión (J) calculados a partir de las curvas de polarización se muestran en la Tabla 2. En el entorno de solución neutral, el potencial de corrosión (e_corr) del 1# la muestra es -0.863V, y los potenciales de corrosión de las muestras 2#~4# son -0.871V, -0.737V y -0.710V, respectivamente, que tienden a ser positivos en general. Durante el experimento electroquímico, Las regiones anódicas de las cuatro muestras mostraron distintos grados de pasivación., lo que resulta en diversos grados de fluctuación en las curvas de polarización, como se muestra en la figura 2(segundo). Figura 2(do) muestra los espectros de impedancia electroquímica de las muestras 1#~4#, donde el radio de impedancia de la muestra 1# esta incompleto, mientras que la impedancia de la muestra 4# es el mas completo. En solución neutra, la resistencia a la corrosión de las dos muestras es bastante diferente. De lo contrario, el radio de impedancia de las muestras 2#~3# es relativamente pequeño, y su resistencia a la corrosión es similar en un entorno de solución neutra.

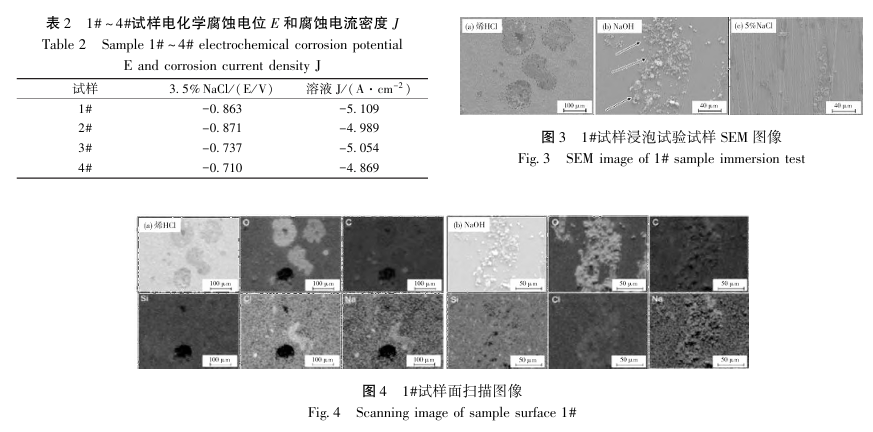

Después del 1# La muestra se sumergió en tres soluciones diferentes de HCl diluido., NaOH y 5% NaCl, su imagen SEM se muestra en la Figura 3. Como se puede ver en la Figura 3a, en condiciones ácidas, se produce corrosión por picaduras, y hay picaduras de corrosión de diversos grados y números en la superficie de la muestra.. La composición química del área de corrosión se muestra en la Figura 4a., y el área de corrosión muestra principalmente el enriquecimiento de O. Después de sumergir la muestra en una solución alcalina, regional, denso, y aparecieron partículas nacaradas de diferentes formas en la superficie de la muestra., como se muestra en la Figura 3b; la composición química de las partículas se muestra en la Figura 4b, y sólo la señal del elemento O es la más fuerte. Por lo tanto, en un ambiente alcalino, Se produce una oxidación grave en la superficie de la muestra.. La corrosión en un ambiente alcalino reduce principalmente la vida útil del material a través de la oxidación.. Después de haber sido sumergido en un 5% solución de NaCl, la estructura superficial de la muestra no sufrió corrosión obvia, y el rendimiento de corrosión del material fue relativamente estable en un ambiente líquido neutro.

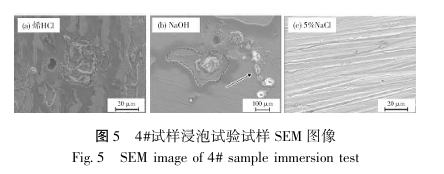

Después del 4# La muestra se sumergió en tres soluciones diferentes., a saber, diluir HCl, NaOH y 5% solución de NaCl, su imagen SEM se muestra en la Figura 5. En la Figura 5a, Se puede observar que no hay picaduras de corrosión ni partículas de corrosión en el área de corrosión en la superficie de la muestra., y el área de corrosión es pequeña con pocos puntos de corrosión. La composición química del área de corrosión se muestra en la Figura 6a.. Hay un fenómeno obvio de enriquecimiento de O dentro del área de corrosión., pero no hay enriquecimiento de elementos como C, y, Cl y Na. Después de sumergir la muestra en una solución alcalina, Se adhirieron partículas nacaradas. (Figura 5b); La composición química del producto de corrosión se determina como se muestra en la Figura 6b.. O se enriquece en el área de corrosión en la superficie de la muestra., Y el fenómeno de oxidación del material es grave en condiciones de solución alcalina..

Higo. 7 Curva tensión-deformación y curva de enfriamiento continuo.

Higo. 7(un) es la curva tensión-deformación del acero a lo largo de la dirección de laminación. El eje horizontal es la deformación nominal de la muestra dentro de la longitud del calibre del extensómetro de 50 mm.; el eje vertical es la tensión promedio de la sección transversal media de la muestra. La curva tensión-deformación incluye la etapa elástica., etapa de rendimiento, etapa de fortalecimiento y etapa de fracaso. La tensión elástica de la etapa del 1# El espécimen es significativamente más bajo que el de los otros tres especímenes.. Su resistencia a la tracción y límite elástico son 458,9 MPa y 328 MPa respectivamente., y el alargamiento es sólo 27.5%. La resistencia a la tracción y el límite elástico de las muestras de 2#~4# están aumentando, con los valores máximos alcanzando 555MPa y 379,3MPa respectivamente. El rango de distribución de alargamiento es 25,8%~31,0%, y el alargamiento promedio es 28.4%, que es mayor que el alargamiento de la 1# muestra. Considerando integralmente las tres propiedades mecánicas, el 1# El espécimen tiene las peores propiedades mecánicas., y el 4# La muestra tiene las mejores propiedades mecánicas..

Los resultados de la simulación de la curva CCT correspondiente a diferentes contenidos de Mn se muestran en la Fig.. 7(segundo). Entre ellos, F representa ferrita, P representa perlita, y M representa la temperatura de transformación de martensita.; A_c representa la temperatura inicial de la transformación del proceso de calentamiento a austenita; A_c3 representa la temperatura final del cambio estructural del acero en la etapa del proceso de calentamiento para transformarse completamente en austenita.. Las figuras a y b son el enfriamiento continuo. (CCT) curvas de muestras 1# y 4#, respectivamente. Durante el proceso de enfriamiento continuo a diferentes velocidades de enfriamiento, la austenita sobreenfriada sufrirá diferentes transformaciones de fase, y la estructura formada y la morfología cambiarán en consecuencia.

Según la medida, la temperatura de inicio de transformación de austenita A_c1 durante el calentamiento de la muestra original es 722,3 ℃, y la temperatura final de transformación del punto A_c3 es 849,5 ℃. Con el aumento de la velocidad de enfriamiento, el punto de partida de la transformación de fase muestra una tendencia a la baja, y la microestructura pasa gradualmente de ferrita y perlita a bainita. Cuando la velocidad de enfriamiento es inferior a 1 ℃/s, la precipitación de perlita aumenta gradualmente, y aparecerá bainita si se continúa enfriando. Cuando la velocidad de enfriamiento alcanza 1~10^∘ C/s, la precipitación de perlita alcanza su máximo. Con el aumento de la velocidad de enfriamiento, cuando supera los 10 ℃/s, la fase de precipitación es principalmente bainita. Si el enfriamiento continúa, La austenita sobreenfriada eventualmente se convertirá en martensita.. Cuando aumenta el contenido de Mn, la temperatura de transformación de austenita durante el calentamiento llega a ser 705,9 ℃, y la temperatura final de transformación se convierte en 822,4 ℃. La tasa mínima de precipitación máxima de perlita es superior a 1℃/s, y el punto de transformación de martensita M disminuye.

3 Análisis y discusión

La esencia de la perlita es una mezcla de fases de ferrita y cementita.. Muestra 1# Q235B es un material con ferrita como componente principal.. En la zona rica en C, debido al tratamiento de deformación como la forja, estiramiento o extrusión, la microárea rica en C aumenta, la concentración del contenido de C se reduce, y la cementita continua es difícil de precipitar en equilibrio. Solo se distribuye en la superficie de la matriz en forma de puntos., mostrando una estructura de perlita desigual.

El potencial de corrosión de la muestra. 1# en solución de NaCl es -0.863V, y la densidad de corriente de corrosión (j_corr) es -5.109A·cm^(-2). El potencial de corrosión de la muestra. 4# en solución de NaCl es -0.710V, y la densidad de corriente de corrosión es -4.869A·cm^(-2). En general, cuanto menor sea la densidad de corriente de corrosión, cuanto más positivo sea el potencial de corrosión, cuanto mayor sea el radio de impedancia, y mejor será el comportamiento a la corrosión del material12. Su densidad de corriente de corrosión se utiliza generalmente para evaluar la velocidad de corrosión.. Se puede observar que las películas de óxido como Cr_2 O_3 disminuyen efectivamente la velocidad de corrosión.. Dado que el ambiente líquido es rico en CI, El material sufre principalmente corrosión por absorción de oxígeno., y el Fe en la matriz se oxida en óxidos de Fe, entre los cuales se forma fácilmente B-FeOOH. Su estructura de túnel en la celda unitaria permite que el CI en la solución se difunda aún más., resultando en la destrucción de la estabilidad de la película pasiva en la superficie del material. Dado que es muy fácil de adherir a la superficie de la matriz del material., Tiene un efecto inhibidor sobre la formación de la película pasiva.. En Q235B, el contenido de importantes elementos de aleación como el Si, Minnesota, y Cr es relativamente bajo, Y la película de óxido no es fácil de existir., resultando en un pobre comportamiento a la corrosión del material.. Después de la inmersión, La morfología de la corrosión de los dos materiales en diferentes soluciones es significativamente diferente.. No hay ningún cambio macroscópico en la superficie de los dos materiales en 5% solución de NaCl, pero después de la inmersión en soluciones ácidas y alcalinas., el grado de corrosión superficial de 1# El material es significativamente mayor que el de 4# Material Q420B. Debido a la alta concentración de iones CI y al bajo contenido de Cr, la estabilidad de la película pasiva es pobre. En condiciones ácidas, Aparecen picaduras de corrosión en la superficie del sustrato del material. 1#, y el grado de corrosión es mayor que el del material. 4#, mostrando un fenómeno de corrosión por picaduras; en condiciones alcalinas, Aparece diferente número de partículas en la superficie de los dos materiales.. Después del escaneo de superficie, se puede determinar que las partículas están enriquecidas principalmente con óxidos, y la corrosión por oxidación reduce el rendimiento corrosivo del material.. El grado de adhesión de las partículas de óxido en la muestra. 1# es mucho mayor que el de la muestra 4#, y la resistencia a la corrosión es pobre.

En materiales de acero, el papel de V es similar al de Cr. Se combina con elementos de carbono para formar carburos., que tiene el efecto de dificultar la grafitización. El aumento del contenido de V puede mejorar eficazmente la dureza y las propiedades de tracción del material.. A medida que el contenido de elementos de aleación como Mn en el material aumenta gradualmente, gradualmente exhibe excelentes propiedades mecánicas como el alargamiento y el límite elástico durante el proceso de tracción15. El elemento Mn se distribuirá de ferrita a austenita., haciendo que la austenita local se enriquezca gradualmente en Mn. Estas austenitas ricas en Mn evitarán la migración de los límites de los granos de ferrita, inhibir aún más el crecimiento y el engrosamiento de los granos, y mejorar la estabilidad de la austenita rica en Mn; durante el proceso de calentamiento, El aumento del contenido de Mn aumenta la posición de nucleación de la ferrita., refina la estructura, aumenta la estabilidad de la ferrita, y reduce eficazmente la temperatura de transformación de ferrita a austenita7; el elemento de aleación Mn produce Al_6 después del recocido en solución. Las partículas de Mn se dispersan en la matriz., mejorando la dureza del material. Cuando su contenido aumenta, Se reduce el punto M que promueve la transformación martensítica., la organizacion ha mejorado, y se mejoran las propiedades mecánicas del material. 18

4 Conclusión

(1) El rendimiento de la corrosión electroquímica del acero Q235B es peor que el del acero Q420B.. En condiciones ácidas, La corrosión por picaduras se produce en la superficie del acero Q235B., y el grado de corrosión es mayor que el del acero Q420B. En condiciones alcalinas, el grado de oxidación es profundo, y las partículas de óxido del acero Q235B están unidas a la matriz. Bajo 5% condiciones de NaCl, No se produce corrosión macroscópica en los dos materiales.. Debido a la presencia de Si, cr, etc.. en acero Q420B, la velocidad de corrosión es relativamente alta. El alto contenido de elementos de aleación mejora la estabilidad de la película pasiva sobre la superficie del material., Reduce la adhesión e intrusión de CI y la tasa de oxidación del material., y exhibe una excelente resistencia a la corrosión en el entorno de aplicación simulada;

(2) Las propiedades mecánicas del acero Q420B son mejores que las del acero Q235B.. El aumento del elemento de aleación V inhibe eficazmente la grafitización y mejora la dureza y las propiedades de tracción del material.;

(3) Después de aumentar el contenido de Mn del elemento de aleación simulado, Los granos de ferrita se refinan y se mejora la estabilidad organizativa.; sus partículas dispersas fortalecen la matriz, reducir la temperatura de transformación de la fase martensítica, mejorar la organizacion, y mejorar las propiedades mecánicas.