برج های مخابراتی شبکه ای خود پشتیبانی

اکتبر 9, 2024

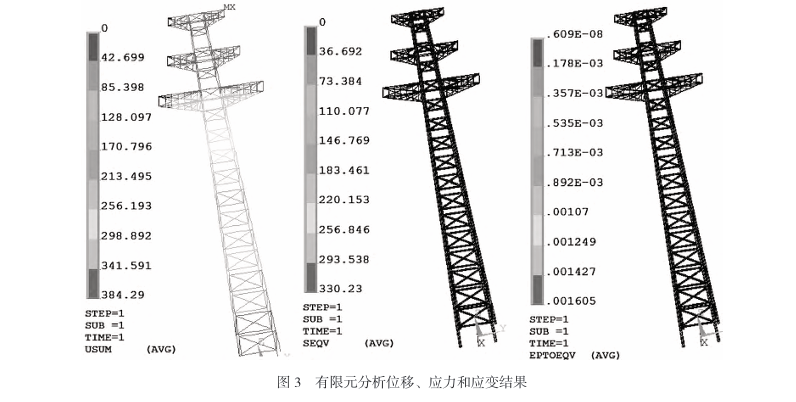

تحلیل عملکرد غیرخطی برج های توزیع انرژی شبکه فولادی

اکتبر 23, 2024بررسی خوردگی و خواص مکانیکی فولاد جدید برای برج آهنی

(1 دانشکده متالورژی و مهندسی برق, دانشگاه علم و صنعت چونگ کینگ, چونگ کینگ 401331;2 چین - سنگاپور (چونگ کینگ) موسسه تحقیقات مواد با مقاومت فوق العاده بالا. , با مسئولیت محدود. , چونگ کینگ 401326;3 شرکت ارتباطات هنگتا. , با مسئولیت محدود. , آنهویی سوژو 234000, چین)

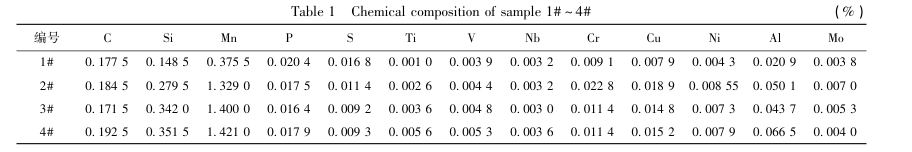

چکیده: یک فولاد برجی Q235B و سه فولاد Q420B با عناصر آلیاژی مختلف برای تجزیه و تحلیل ترکیبات شیمیایی توسط طیفسنج انتشار اتمی انتخاب شدند.. محلول NaCl به عنوان یک محیط مایع برای پلاریزاسیون پتانسیل عمل و آزمایش امپدانس الکتروشیمیایی خواص خوردگی انتخاب شد., تست غوطه وری شیمیایی برای مطالعه ریخت شناسی و محصولات, خواص مکانیکی با آزمون کشش آنالیز شد. نتایج نشان داد که عملکرد خوردگی سه فولاد Q420B بهتر از فولاد Q235B بود., به دلیل محتوای متفاوت Si, Cr و سایر عناصر, پایداری فیلمهای غیرفعال روی سطح مواد متفاوت بود, منجر به خواص خوردگی متفاوت می شود, محتوای عنصر V برای بهینه سازی خواص مکانیکی افزایش یافت, شبیهسازی نرمافزار JMatPro ثابت کرد که افزایش محتوای منگنز میتواند ثبات بافت را بهبود بخشد و خواص مکانیکی را بهبود بخشد.

کلمات کلیدی: فولاد برای برج; عملکرد خوردگی; منحنی پلاریزاسیون; ویژگی های مکانیکی; منحنی خنک کننده پیوسته

فولاد مورد استفاده برای برج ها بخش مهمی از سیستم ارتباطی است. ایمنی دکلهای ایستگاه پایه ارتباطی، پیشفرض اساسی برای اطمینان از عملکرد عادی سیستم ارتباطی است, و همچنین بخش مهمی از کنترل هزینه چرخه عمر است. به عنوان جایگزینی برای فولاد زاویه Q235, فولاد با مقاومت بالا Q420B به دلیل وزن سبک و استحکام بالا پتانسیل کاربرد زیادی در سازه های مهندسی نشان داده است.. مزایای آشکاری در ایمنی سازه دارد, صرفه جویی در انرژی و حفاظت از محیط زیست, و می تواند منافع اقتصادی خوبی ایجاد کند. این به طور گسترده در صنعت ارتباطات استفاده می شود 3-4.

برج های ایستگاه پایه ارتباطی اساس شبکه ارتباطی هستند. خرابی یا فروریختن یک برج معمولاً به یک اثر دومینو منجر می شود, بر چندین برج مجاور تأثیر می گذارد, که نه تنها ضررهای اقتصادی هنگفتی را به همراه خواهد داشت, بلکه باعث فلج شدن شبکه های ارتباطی منطقه ای می شود, و حتی هرج و مرج اجتماعی5. با وجود بسیاری از مشخصات و دستورالعمل های طراحی فعلی, فروپاشی و آسیب برج ها هنوز در سراسر جهان قابل مشاهده است.

یکی از دلایل ریزش و آسیب دیدن برج ها پیچیده و متنوع بودن محیط سرویس است. سطح مواد برج به دلیل اسیدی و قلیایی بودن محیط درجات مختلفی از خوردگی ایجاد می کند., منجر به

عواقب جدی مانند زنگ زدگی و از بین رفتن مواد. طبق تحقیقات مربوطه, فولاد با استحکام بالا استحکام و ظرفیت باربری بالایی دارد. استفاده از فولاد زاویه Q420 می تواند وزن مواد را 4.9٪ تا 7.8٪ کاهش دهد.. اگر فولاد زاویه دار با استحکام بالا Q420B جایگزین فولاد زاویه Q235B شود, می تواند به طور موثر وزن کلی برج را کاهش دهد, صرفه جویی در فولاد, و کاهش هزینه های حمل و نقل و نصب. از این رو, توسعه اندازه بزرگ از اهمیت زیادی برخوردار است, فولاد زاویه ای مقاوم در برابر ضربه با مقاومت بالا و درجه حرارت پایین برای برج ها [8.

به منظور بررسی تفاوت های خوردگی و خواص مکانیکی Q420B نسبت به Q235B, سه صفحه Q420B با مقادیر مختلف المان آلیاژی و یک صفحه 235B در محدوده استاندارد ملی انتخاب شدند. همزمان, شبیه سازی نرم افزار JMatPro ثابت کرد که محتوای عنصر آلیاژ تأثیر مهمی بر خوردگی و خواص مکانیکی مواد دارد7.

مواد و روش های آزمایشگاهی

دو ماده آزمایشی از صفحات 200 میلی متر×500 میلی متر×8 میلی متر انتخاب شدند, شماره نمونه برداری از فولاد Q235B 1#, شماره نمونه برداری از فولاد Q420B 2#-4#. نمونه ها بر اساس مشخصات 10 میلی متر×10 میلی متر×8 میلی متر برش داده شدند, جلا با کاغذ سنباده, شسته شده و خشک شده است, و ترکیب شیمیایی نمونه ها با استفاده از طیف سنج انتشار اتمی تعیین شد. نتایج در جدول نشان داده شده است 1.

نمونه ها با همان مشخصات برش داده شدند, جلا داده شده به 2000 مش با کاغذ سنباده, و خوردگی سطحی با محلول الکل اسید نیتریک پس از پرداخت و خشک شدن انجام شد, و مشاهده ریزساختار توسط میکروسکوپ الکترونی روبشی انجام شد. آزمایش الکتروشیمیایی در دمای اتاق با استفاده از ایستگاه کاری الکتروشیمیایی PARSTAT4000 انجام شد, استفاده از سیستم تست سه قطبی, الکترود مرجع (پاسخ) از الکترود کالومل استفاده کرد, الکترود مقایسه (EC) از الکترود پلاتین استفاده کرد, و الکترود کار (ما) نمونه های 1 # ~ 4 # بود. راه حل کار این بود 3.5% محلول NaCl. در طول آزمایش الکتروشیمیایی, زمان تست پتانسیل مدار باز 1200 ثانیه بود; پس از تست امپدانس, پتانسیل مدار باز برای 600 ثانیه دوباره آزمایش شد. نتایج آزمایش طیف امپدانس حفاری الکتروشیمیایی با استفاده از طیف Nyquist بیان شد.

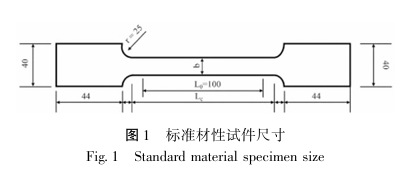

آزمایش غوطه وری در دمای اتاق انجام شد. نمونه ها به صورت 1# نمونه و 4# نمونه فولاد Q420B (ترکیب شیمیایی دو آزمایش بزرگترین بود). سه شرط آزمایشگاهی تعیین شد, یعنی HCl را رقیق کنید (pH=3), سود (pH=11) و 5% محلول NaCl. زمان غوطه وری 168 ساعت بود. پس از اتمام غوطه وری, نمونه ها خارج شدند, با اتانول بی آب شسته شده و خشک شده است. مورفولوژی خوردگی با استفاده از میکروسکوپ الکترونی روبشی مشاهده شد, و نوع محصولات خوردگی با اسکن سطحی بررسی شد. خواص مکانیکی مواد با آزمایش کشش تعیین شد. طبق مفاد “روش تست کشش دمای اتاق برای مواد فلزی”, یک نمونه استاندارد از هر یک از نمونه های 1 # ~ 4 # گرفته شد. اندازه و شکل خاص نمونه استاندارد در شکل نشان داده شده است 1, جایی که عرض B = 30 میلی متر و طول B = 30 میلی متر; تست سختی توسط سختی سنج ویکرز انجام شد, و 10 نقاط اندازه گیری انتخاب شدند. میانگین نتایج پس از حذف مقادیر افراطی محاسبه شد. در این مطالعه, منحنی ایستا CCT با شبیه سازی مقادیر مختلف Mn با استفاده از نرم افزار JMatPro به دست آمد, و تغییرات در ساختار و عملکرد مواد بیشتر مورد تجزیه و تحلیل قرار گرفت.

2 نتایج تجربی

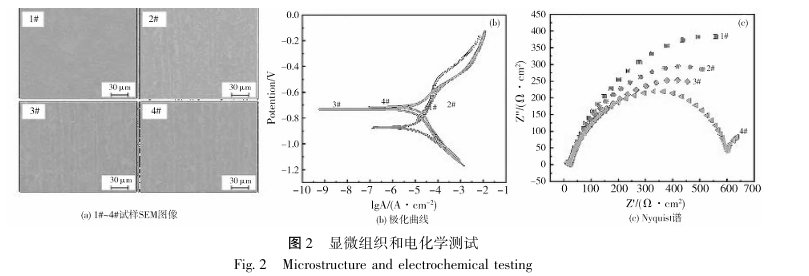

ریزساختار SEM نمونه های 1 # ~ 4 # در حالت اصلی در شکل نشان داده شده است 2(a). The 1# نمونه دارای ساختار نامنظم و ویژگی های ساختاری نامشخص است. نمونه های 2 # ~ 4 # مروارید هستند. علاوه بر جهت نورد روشن ریزساختار, ساختار پرلیت ماتریس لایه لایه ای است.

شکل 2 (ب ~ ج) منحنی های قطبش و طیف های Nyquist نمونه های 1 # ~ 4 # به دست آمده توسط ایستگاه کاری الکتروشیمیایی را تحت شرایط 3.5% محلول خنثی NaCl. پتانسیل خوردگی (E) و چگالی جریان خوردگی (J) محاسبه شده از منحنی های قطبش در جدول نشان داده شده است 2. در محیط محلول خنثی, پتانسیل خوردگی (E_corr) از 1# نمونه است -0.863V, و پتانسیل های خوردگی نمونه های 2 # ~ 4 # هستند -0.871V, -0.737V و -0.710V, به ترتیب, که به طور کلی مثبت هستند. در طول آزمایش الکتروشیمیایی, نواحی آند چهار نمونه همگی درجات متفاوتی از غیرفعال شدن را نشان دادند, در نتیجه درجات مختلفی از نوسان در منحنی های قطبش ایجاد می شود, همانطور که در شکل نشان داده شده است 2(ب). شکل 2(ج) طیف امپدانس الکتروشیمیایی نمونه ها را نشان می دهد 1 # ~ 4#, جایی که شعاع امپدانس نمونه 1# ناقص است, در حالی که امپدانس نمونه 4# کامل ترین است. در محلول خنثی, مقاومت خوردگی دو نمونه کاملاً متفاوت است. برعکس, شعاع امپدانس نمونه های 2#~3# نسبتا کوچک است, و مقاومت به خوردگی آنها در محیط محلول خنثی مشابه است.

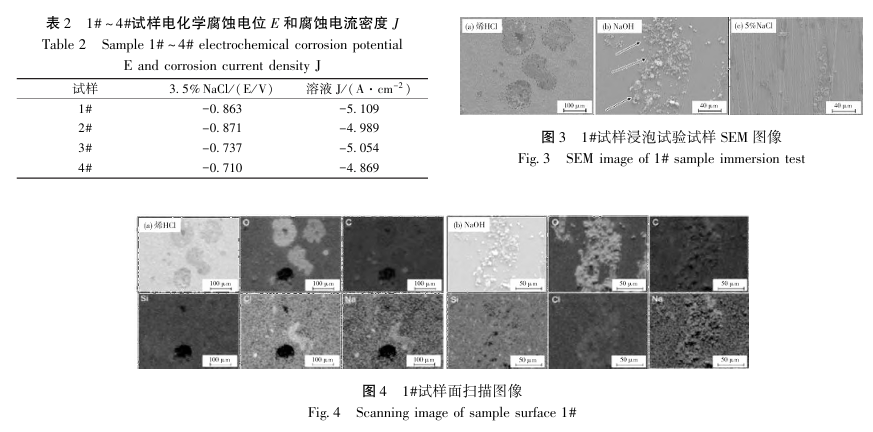

بعد از 1# نمونه در سه محلول مختلف از HCl رقیق غوطه ور شد, NaOH و 5% NaCl, تصویر SEM آن در شکل نشان داده شده است 3. همانطور که از شکل 3 الف مشاهده می شود, تحت شرایط اسیدی, خوردگی حفره ای رخ می دهد, و حفره های خوردگی با درجات و اعداد مختلف روی سطح نمونه وجود دارد. ترکیب شیمیایی ناحیه خوردگی در شکل 4a نشان داده شده است, و ناحیه خوردگی عمدتاً غنی شدن O را نشان می دهد. پس از اینکه نمونه در محلول قلیایی غوطه ور شد, منطقه ای, متراکم, و ذرات مرواریدی به شکل های مختلف روی سطح نمونه ظاهر شد, همانطور که در شکل 3b نشان داده شده است; ترکیب شیمیایی ذرات در شکل 4b نشان داده شده است, و تنها سیگنال عنصر O قوی ترین است. از این رو, در محیط قلیایی, اکسیداسیون جدی در سطح نمونه رخ می دهد. خوردگی در یک محیط قلیایی عمدتاً عمر مفید مواد را از طریق اکسیداسیون کاهش می دهد. پس از غوطه ور شدن در یک 5% محلول NaCl, ساختار سطحی نمونه دچار خوردگی آشکاری نشد, و عملکرد خوردگی مواد در یک محیط مایع خنثی نسبتاً پایدار بود.

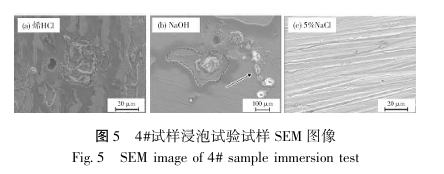

بعد از 4# نمونه در سه محلول مختلف غوطه ور شد, یعنی, رقیق HCl, NaOH و 5% محلول NaCl, تصویر SEM آن در شکل نشان داده شده است 5. در شکل 5 الف, مشاهده می شود که هیچ گودال خوردگی و ذرات خوردگی در ناحیه خوردگی روی سطح نمونه وجود ندارد., و ناحیه خوردگی کوچک با نقاط خوردگی کم است. ترکیب شیمیایی ناحیه خوردگی در شکل 6a نشان داده شده است. یک پدیده غنی سازی O آشکار در داخل منطقه خوردگی وجود دارد, اما هیچ غنی سازی عناصری مانند C وجود ندارد, و, Cl و Na. پس از اینکه نمونه در محلول قلیایی غوطه ور شد, ذرات مرواریدی چسبیده بودند (شکل 5b); ترکیب شیمیایی محصول خوردگی همانطور که در شکل 6b نشان داده شده است تعیین می شود. O در ناحیه خوردگی سطح نمونه غنی می شود, و پدیده اکسیداسیون مواد در شرایط محلول قلیایی جدی است.

شکل. 7 منحنی تنش-کرنش و منحنی خنک کننده پیوسته

شکل. 7(a) منحنی تنش-کرنش فولاد در امتداد جهت نورد است. محور افقی، کرنش اسمی نمونه در طول سنج اکستانسومتری 50 میلی متر است.; محور عمودی تنش متوسط سطح مقطع میانی نمونه است. منحنی تنش-کرنش شامل مرحله الاستیک است, مرحله بازده, مرحله تقویت و مرحله شکست. تنش مرحله الاستیک از 1# نمونه به طور قابل توجهی کمتر از سه نمونه دیگر است. استحکام کششی و استحکام تسلیم آن به ترتیب 458.9MPa و 328MPa است., و ازدیاد طول فقط است 27.5%. استحکام کششی و استحکام تسلیم نمونه های 2#~4# هر دو در حال افزایش هستند, با حداکثر مقادیر به ترتیب به 555 مگاپاسکال و 379.3 مگاپاسکال می رسد. محدوده توزیع کشیدگی 25.8٪ تا 31.0٪ است., و میانگین کشیدگی است 28.4%, که بیشتر از ازدیاد طول است 1# نمونه. با در نظر گرفتن کامل سه ویژگی مکانیکی, the 1# نمونه بدترین خواص مکانیکی را دارد, و 4# نمونه بهترین خواص مکانیکی را دارد.

نتایج شبیه سازی منحنی CCT مربوط به محتویات مختلف منگنز در شکل 1 نشان داده شده است. 7(ب). در میان آنها, F نشان دهنده فریت است, P نشان دهنده پرلیت است, و M نشان دهنده دمای تبدیل مارتنزیت است; A_c نشان دهنده دمای شروع تبدیل از فرآیند گرمایش به آستنیت است; A_c3 نشان دهنده دمای پایانی تغییر ساختاری فولاد در مرحله فرآیند گرمایش برای تبدیل کامل به آستنیت است.. شکل های a و b خنک کننده پیوسته هستند (CCT) منحنی نمونه ها 1# و 4#, به ترتیب. در طول فرآیند خنک سازی مداوم در نرخ های خنک کننده مختلف, آستنیت فوق سرد شده دستخوش تبدیل فازهای مختلفی خواهد شد, و ساختار و مورفولوژی تشکیل شده بر این اساس تغییر خواهد کرد.

با توجه به اندازه گیری, دمای تبدیل آستنیت شروع A_c1 در هنگام گرم کردن نمونه اصلی 722.3 ℃ است., و نقطه دمای پایان تبدیل A_c3 849.5 درجه سانتیگراد است. با افزایش سرعت سرمایش, نقطه شروع تبدیل فاز روند نزولی را نشان می دهد, و ریزساختار به تدریج از فریت و پرلیت به بینیت تبدیل می شود. زمانی که میزان سرمایش کمتر از 1℃/s باشد, بارش پرلیت به تدریج افزایش می یابد, و اگر خنک سازی ادامه یابد بینیت ظاهر می شود. هنگامی که سرعت خنک کننده به 1~10^∘ C/s رسید, بارندگی پرلیت به حداکثر خود می رسد. با افزایش سرعت سرمایش, زمانی که از 10 ℃ در ثانیه فراتر رفت, فاز بارش عمدتاً بینیت است. اگر خنک سازی ادامه یابد, آستنیت فوق سرد در نهایت به مارتنزیت تبدیل می شود. هنگامی که محتوای منگنز افزایش می یابد, دمای تبدیل آستنیت در حین گرمایش 705.9 درجه سانتیگراد می شود, و دمای پایان تبدیل به 822.4 درجه سانتیگراد می شود. حداقل میزان بارندگی پرلیت بیشتر از 1℃/s است, و نقطه تبدیل مارتنزیت M کاهش می یابد.

3 تحلیل و بحث

جوهر پرلیت مخلوط فازی فریت و سمنتیت است. نمونه 1# Q235B یک ماده با فریت به عنوان جزء اصلی است. در منطقه C غنی, به دلیل درمان تغییر شکل مانند آهنگری, کشش یا اکستروژن, ریز ناحیه غنی از C بزرگ شده است, غلظت محتوای C کاهش می یابد, و سمنتیت پیوسته به سختی در حالت تعادل رسوب می کند. فقط روی سطح ماتریس به صورت نقطه ای توزیع می شود, ساختار ناهموار پرلیت را نشان می دهد.

پتانسیل خوردگی نمونه 1# در محلول NaCl است -0.863V, و چگالی جریان خوردگی (J_corr) -5.109A·cm^ است(-2). پتانسیل خوردگی نمونه 4# در محلول NaCl است -0.710V, و چگالی جریان خوردگی -4.869A·cm^ است(-2). به طور کلی, هر چه چگالی جریان خوردگی کمتر باشد, پتانسیل خوردگی مثبت تر است, شعاع امپدانس بزرگتر است, و عملکرد خوردگی مواد12 بهتر است. چگالی جریان خوردگی آن به طور کلی برای ارزیابی نرخ خوردگی استفاده می شود. مشاهده می شود که لایه های اکسیدی مانند Cr_2 O_3 به طور موثری سرعت خوردگی را کاهش می دهند.. از آنجایی که محیط مایع غنی از CI است, مواد عمدتاً تحت خوردگی جذب اکسیژن قرار می گیرند, و آهن موجود در ماتریس به اکسیدهای آهن تبدیل می شود, که در میان آنها B-FeOOH به راحتی تشکیل می شود. ساختار تونلی آن در سلول واحد اجازه می دهد تا CI در محلول بیشتر منتشر شود, در نتیجه پایداری فیلم غیرفعال روی سطح ماده از بین می رود. از آنجایی که چسبیدن به سطح ماتریس مواد بسیار آسان است, این اثر مهاری بر تشکیل فیلم غیرفعال دارد. در Q235B, محتوای عناصر آلیاژی مهم مانند Si, منگنز, و کروم نسبتا کم است, و وجود فیلم اکسید آسان نیست, منجر به عملکرد ضعیف خوردگی مواد می شود. پس از غوطه ور شدن, مورفولوژی خوردگی دو ماده در محلول های مختلف به طور قابل توجهی متفاوت است. هیچ تغییر ماکروسکوپی در سطح دو ماده در داخل وجود ندارد 5% محلول NaCl, اما پس از غوطه ور شدن در محلول های اسیدی و قلیایی, درجه خوردگی سطح 1# مواد به طور قابل توجهی بیشتر از آن است 4# مواد Q420B. به دلیل غلظت بالای یون CI و محتوای کم کروم, پایداری فیلم غیرفعال ضعیف است. در شرایط اسیدی, حفره های خوردگی روی سطح زیرلایه مواد ظاهر می شوند 1#, و درجه خوردگی بیشتر از مواد است 4#, یک پدیده خوردگی حفره ای را نشان می دهد; تحت شرایط قلیایی, تعداد متفاوتی از ذرات روی سطح این دو ماده ظاهر می شود. پس از اسکن سطح, می توان مشخص کرد که ذرات عمدتاً با اکسید غنی شده اند, و خوردگی اکسیداسیون عملکرد خوردگی مواد را کاهش می دهد. درجه چسبندگی ذرات اکسید در نمونه 1# بسیار بیشتر از نمونه است 4#, و مقاومت در برابر خوردگی ضعیف است.

در مواد فولادی, نقش V مشابه نقش Cr است. با عناصر کربن ترکیب می شود و کاربید می سازد, که اثر ممانعت از گرافیتی شدن دارد. افزایش محتوای V می تواند به طور موثری سختی و خواص کششی مواد را بهبود بخشد. همانطور که محتوای عناصر آلیاژی مانند منگنز در مواد به تدریج افزایش می یابد, به تدریج خواص مکانیکی عالی مانند کشیدگی و استحکام تسلیم را در طول فرآیند کششی نشان می دهد.. عنصر منگنز از فریت به آستنیت توزیع می شود, آستنیت محلی را به تدریج از منگنز غنی می کند. این آستنیت های غنی از منگنز از مهاجرت مرزهای دانه فریت جلوگیری می کند, بیشتر از رشد و درشت شدن دانه ها جلوگیری می کند, و پایداری آستنیت غنی از منگنز را بهبود بخشد; در طول فرآیند گرمایش, افزایش محتوای منگنز موقعیت هستهزایی فریت را افزایش میدهد, ساختار را اصلاح می کند, پایداری فریت را افزایش می دهد, و به طور موثر دمای تبدیل از فریت به آستنیت را کاهش می دهد; عنصر آلیاژی منگنز پس از پراکنده شدن ذرات منگنز در ماتریس، Al_6 را تولید می کند., بهبود سختی مواد. وقتی محتوای آن افزایش یابد, نقطه M که تبدیل مارتنزیتی را ترویج می کند کاهش می یابد, سازمان بهبود یافته است, و خواص مکانیکی مواد بهبود یافته است. 18

4 نتیجه

(1) عملکرد خوردگی الکتروشیمیایی فولاد Q235B ضعیف تر از فولاد Q420B است. در شرایط اسیدی, خوردگی حفره ای روی سطح فولاد Q235B رخ می دهد, و درجه خوردگی بیشتر از فولاد Q420B است. تحت شرایط قلیایی, درجه اکسیداسیون عمیق است, و ذرات اکسید فولاد Q235B به ماتریس متصل می شوند. زیر 5% شرایط NaCl, هیچ خوردگی ماکروسکوپی در دو ماده رخ نمی دهد. به دلیل وجود Si, Cr, و غیره. در فولاد Q420B, میزان خوردگی نسبتا بالا است. محتوای بالای عناصر آلیاژی باعث بهبود پایداری فیلم غیرفعال روی سطح مواد می شود, چسبندگی و نفوذ CI و میزان اکسیداسیون مواد را کاهش می دهد, و مقاومت در برابر خوردگی عالی را در محیط برنامه شبیه سازی شده نشان می دهد;

(2) خواص مکانیکی فولاد Q420B بهتر از فولاد Q235B است. افزایش عنصر آلیاژی V به طور موثر گرافیتی شدن را مهار می کند و سختی و خواص کششی مواد را بهبود می بخشد;

(3) پس از افزایش مقدار عنصر آلیاژی شبیه سازی شده Mn, دانه های فریت تصفیه می شوند و ثبات سازمانی بهبود می یابد; ذرات پراکنده آن ماتریس را تقویت می کند, کاهش دمای تبدیل فاز مارتنزیتی, سازمان را بهبود بخشد, و بهبود خواص مکانیکی.

پست های مرتبط

تجزیه و تحلیل ظرفیت باربری یک برج فولادی خط انتقال نیرو، پیچیدگی و اهمیت طراحی سازه و فونداسیون را برجسته می کند.. با درک تأثیر متقابل بارها, خواص مواد, و عوامل محیطی, مهندسان می توانند عملکرد برج را بهینه کرده و از قابلیت اطمینان در شبکه های قدرت اطمینان حاصل کنند. جداول و مطالعات موردی بهترین شیوه ها و ملاحظات طراحی را بیشتر نشان می دهند.