Exploration des applications de fabrication intelligentes dans la production de tour de transmission

Types structurels de tours et leurs impacts

C'est l'équipement idéal pour télescope ascendant 15, 2025

Stratégies d'économie dans la fabrication de tour de transmission

C'est l'équipement idéal pour télescope ascendant 23, 2025Exploration des applications de fabrication intelligentes dans la production de tour de transmission

Exploration des applications de fabrication intelligentes dans la production de tour de transmission

1. introduction

La transition énergétique mondiale et l'expansion rapide des réseaux électriques ont intensifié la demande d'efficacité, fiable, et production durable de tours de transmission. Méthodes de fabrication traditionnelles, caractérisé par des processus à forte intensité de main-d'œuvre et un contrôle de qualité fragmenté, lutte pour répondre aux exigences modernes de précision, évolutivité, et la conformité environnementale. Fabrication intelligente (Sm), Poussé par l'Internet des objets industriel (IIoT), intelligence artificielle (IA), et jumeaux numériques, Offre des solutions transformatrices. Cet article explore l'intégration des technologies SM dans tour de transmission production, Analyse de leurs implémentations techniques, avantages, défis, et les trajectoires futures.

2. Technologies de base de la fabrication intelligente

2.1 IoT industriel (IIoT) et l'intégration des données en temps réel

IIOT forme l'épine dorsale de SM en connectant les machines, capteurs, et les systèmes de contrôle. Dans la fabrication de tour de transmission, Iiot active:

- Surveillance de l'équipement en temps réel: Les capteurs intégrés dans les machines de coupe CNC et les robots de soudage collectent des données sur les paramètres opérationnels (par exemple,, Etats-Unis, vibration), activer la maintenance prédictive et minimiser les temps d'arrêt non planifiés .

- Synchronisation de la chaîne d'approvisionnement: Les étiquettes RFID suivent les matières premières (plaques d'acier, boulons) des fournisseurs aux chaînes de montage, Assurer la traçabilité et réduire les goulots d'étranglement des stocks .

2.2 Intelligence artificielle et apprentissage automatique

Les algorithmes d'IA optimisent la production:

- Optimisation du paramètre de processus: Les modèles d'apprentissage automatique analysent les données de soudage historiques pour recommander un courant optimal, la vitesse, et paramètres d'angle, Réduire les défauts de 15 à 30% .

- Prévision de la demande: L'IA prédit les besoins d'expansion régionale, permettant la production juste à temps et réduisant l'optock .

2.3 Technologie de jumeau numérique

Les jumeaux numériques créent des répliques virtuelles de systèmes de production physique:

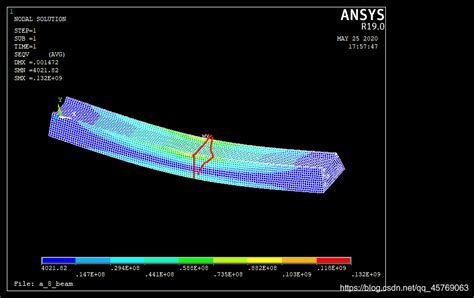

- Validation de conception: Simuler des conceptions de tour sous des charges de vent ou de glace extrêmes, identifier les faiblesses structurelles avant le prototypage physique .

- Simulation de processus: Tester les séquences de soudage et les trajectoires de bras robotiques dans un environnement virtuel, réduire les coûts d'essai de 40% .

2.4 Robotique et automatisation

- Soudage robotique: Les robots à six axes effectuent des soudures longitudinales et circonférentielles de haute précision, réalisation <0.5 tolérance MM, par rapport à ± 2 mm dans le soudage manuel .

- Manipulation des matériaux autonomes: Agvs (Véhicules guidés automatisés) transporter des composants en acier lourd entre les stations, réduire les coûts de main-d'œuvre et les risques de blessures .

2.5 5G et compose Edge

- Communication à faible latence: 5Les réseaux G permettent la transmission de données en temps réel entre les capteurs distribués et les systèmes d'IA centraux, critique pour le contrôle de processus adaptatif .

- Analyse Edge: Serveurs sur place Terabytes de prétraitement de NDT (Contrôle non destructif) données, Réduire la dépendance au nuage et les temps de réponse .

3. Processus de production actuel et intégration SM

3.1 Flux de travail traditionnel (Pré-SM)

Une production de tour de transmission typique implique:

- Prétraitement des matériaux: CNC Plasma Coupe des plaques d'acier.

- Formation: Pliant de rouleau pour les sections cylindriques.

- Soudage: Soules longitudinales / circonférentielles manuelles ou semi-automatisées.

- Traitement de surface: Fichage et peinture de tir.

- Inspection de qualité: Contrôles visuels et tests à ultrasons .

Limites: Taux de ferraille élevés (5–8%), temps d'arrêt prolongé pour les ajustements d'outils, et qualité de soudure incohérente.

3.2 Innovations de processus axées sur SM

3.2.1 Préparation de matériaux intelligents

- Logiciel de nidification alimenté par AI: Optimise les dispositions de coupe de la plaque d'acier, Réduire les déchets de matériaux de 12 à 18% .

- Entretien prédictif pour les machines CNC: Les capteurs de vibration détectent l'usure de l'outil, Planification des remplacements pendant les temps d'arrêt prévus .

3.2.2 Systèmes de soudage intelligents

- Robots de soudage adaptatif: Les systèmes de vision laser ajustent les chemins de soudage en temps réel pour s'adapter aux désalignements des composants .

- Contrôle de qualité en boucle fermée: Caméras thermiques Moniteur de la dynamique du pool de soudure, avec des algorithmes d'IA (par exemple,, porosité, sous-dépouille) .

3.2.3 Revêtement et assemblage autonomes

- Peinture de pulvérisation robotique: Épaisseur de revêtement uniforme (± 10 µm) réalisé via des algorithmes de planification du chemin, Réduire la consommation de peinture par 20% .

- Assemblage assisté par AR: Les travailleurs utilisent des lunettes AR pour visualiser les spécifications du couple des boulons et les séquences d'assemblage, Minimiser les erreurs .

4. Études de cas: SM dans l'industrie lourde

4.1 5G + Smart Factory de Citic Heavy Industries

- Application: 5Twin numérique compatible en G pour l'usinage des composants de la tour.

- Résultats: 30% temps de configuration plus rapides, 25% Consommation d'énergie plus faible via l'équilibrage de la charge dynamique .

4.2 Système de soudage axé sur l'IA de l'industrie lourde de Yutong

- Technologie: Détection des défauts de soudure basée sur l'apprentissage en profondeur.

- Résultats: Taux de défaut réduit de 4.2% à 0.8%, Économiser 1,2 M $ / an en frais de reprise .

5. Impacts environnementaux et économiques

5.1 Gains de durabilité

- Efficacité énergétique: Les réseaux intelligents dans les usines réduisent la consommation d'énergie inactive de 18 à 22% .

- Réduction des déchets: Conceptions numériques optimisées à double usage en acier inférieur par 9%, équivalent à 500 tonnes / an pour une plante de taille moyenne .

5.2 Analyse coûts-avantages

| Métrique | Méthode traditionnelle | Implémentation SM | Amélioration |

|---|---|---|---|

| Temps de cycle de production | 45 journées | 32 journées | 29% |

| Débit de ferraille | 6.5% | 2.1% | 67% |

| Coût de la main-d'œuvre | $35/ton | $22/ton | 37% |

6. Défis et stratégies d'atténuation

6.1 Barrières techniques

- Interopérabilité: PLC hérités (Contrôleurs logiques programmables) manque souvent de compatibilité IIOT. Solution: Les plates-formes de middleware comme Thingworx de PTC permettent la normalisation des données .

- Cybersécurité: Augmentation des surfaces d'attaque dans les réseaux IIOT. Solution: Encryption de données basée sur la blockchain et architectures de fiducie zéro .

6.2 Résistance organisationnelle

- Effectif de la main-d'œuvre: Partenaires avec des écoles professionnelles pour former les opérateurs de programmation robotique et d'analyse de l'IA .

- Incertitude du retour sur investissement: Mise en œuvre progressive en commençant par des zones à fort impact (par exemple,, maintenance prédictive) pour démontrer des victoires rapides .

7. Paysage réglementaire et de normalisation

- GB / T de la Chine 39258-2020: MANDE Protocoles de cybersécurité pour les dispositifs IoT industriels .

- ISO 23222: Lignes directrices pour la validation numérique du jumeau en génie structurel .

8. Tendances futures

8.1 Usines hyper-autonomes

- Lignes de production auto-optimisant: Les agents de l'IA reconfigurent dynamiquement les workflows en fonction de la disponibilité des matériaux et des prix de l'énergie .

- Robotique à essai: Robots collaboratifs (couvrer) gérer de manière autonome les tâches d'assemblage complexes .

8.2 Écosystèmes de fabrication durable

- Flux de matériaux en boucle fermée: IA Tracks et recycle la ferraille en acier dans les nouveaux composants de la tour, ciblage 95% circularité de 2030 .

- Planification consciente du carbone: Les horaires de production s'adaptent à l'intensité du carbone de grille en temps réel, Minimiser les émissions .

9. Conclusion

L'intégration de la fabrication intelligente dans la production de tour de transmission marque une évolution paradigme vers l'agilité, précision, et durabilité. Tandis que les défis persistent dans la gouvernance des données et l'adaptation de la main-d'œuvre, la convergence de la 5G, IA, et la robotique promet de redéfinir les repères de l'industrie. Les entreprises qui adoptent stratégiquement ces technologies amélioreront non seulement l'efficacité opérationnelle mais contribueront également aux objectifs mondiaux de décarbonisation. Au fur et à mesure que le secteur évolue, collaboration entre les fabricants, décideurs politiques, Et les fournisseurs de technologie seront essentiels pour réaliser le plein potentiel de l'industrie 4.0.

Articles Similaires

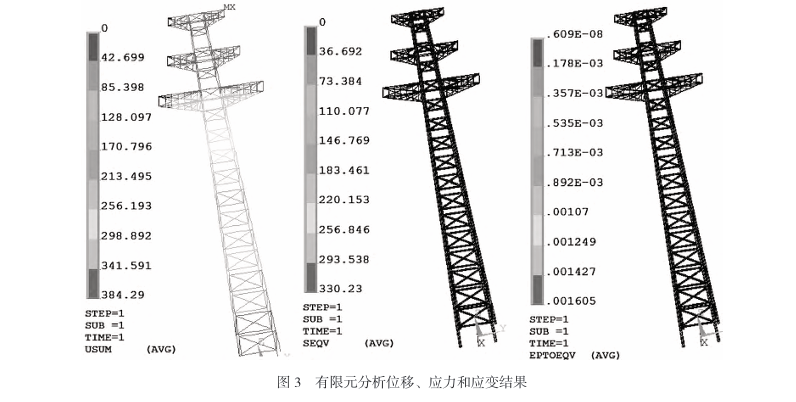

L'analyse de la capacité portante d'une tour en acier d'une ligne de transport d'électricité met en évidence la complexité et l'importance de la conception de la structure et des fondations.. En comprenant l'interaction des charges, propriétés matérielles, et facteurs environnementaux, les ingénieurs peuvent optimiser les performances des tours et garantir la fiabilité des réseaux électriques. Des tableaux et des études de cas illustrent davantage les meilleures pratiques et les considérations de conception..