Tours de télécommunication en treillis autoportantes

octobre 9, 2024

Analyse des performances non linéaires des tours de distribution d'énergie en treillis d'acier

octobre 23, 2024Étude sur la corrosion et les propriétés mécaniques de l'acier pour tour en acier

Étude sur la corrosion et les propriétés mécaniques du nouvel acier pour tour de fer

(1 École de métallurgie et de génie énergétique, Université des sciences et technologies de Chongqing, Chongqing 401331;2 Sino-singapour (Chongqing) Institut de recherche sur les matériaux à ultra haute résistance. , Ltd. , Chongqing 401326;3 Hangta Communication Co.. , Ltd. , Anhui Suzhou 234000, Chine)

Abstrait: Un acier pour tour Q235B et trois aciers pour tour Q420B avec différents éléments d'alliage ont été sélectionnés pour l'analyse de la composition chimique par spectromètre d'émission atomique.. La solution de NaCl a été sélectionnée comme environnement liquide pour les tests de polarisation du potentiel d'action et d'impédance électrochimique des propriétés de corrosion., test d'immersion chimique pour étudier la morphologie et les produits, les propriétés mécaniques ont été analysées par essai de traction. Les résultats ont montré que les performances en corrosion des trois aciers Q420B étaient meilleures que celles du Q235B., en raison de la teneur différente en Si, Cr et autres éléments, la stabilité des films passivés à la surface des matériaux était différente, résultant en différentes propriétés de corrosion, la teneur en élément V a été augmentée pour optimiser les propriétés mécaniques, La simulation du logiciel JMatPro a prouvé que l'augmentation de la teneur en Mn pourrait favoriser la stabilité des tissus et améliorer les propriétés mécaniques.

Mots clés: en acier pour tour; performances en matière de corrosion; courbe de polarisation; propriétés mécaniques; courbe de refroidissement continue

L'acier utilisé pour les tours est un élément important du système de communication. La sécurité des tours des stations de base de communication est la prémisse de base pour assurer le fonctionnement normal du système de communication., et c'est également un élément important du contrôle des coûts du cycle de vie. Comme alternative à l'acier d'angle Q235, L'acier à haute résistance Q420B a montré un grand potentiel d'application dans les structures d'ingénierie en raison de son poids léger et de sa haute résistance.. Il présente des avantages évidents en matière de sécurité structurelle, économie d'énergie et protection de l'environnement, et peut produire de bons avantages économiques. Il est largement utilisé dans l'industrie de la communication3-4.

Les tours de stations de base de communication constituent la base du réseau de communication. La défaillance ou l’effondrement d’une tour entraîne généralement un effet domino, affectant plusieurs tours adjacentes, ce qui entraînera non seulement d'énormes pertes économiques, mais aussi provoquer la paralysie des réseaux de communication régionaux, et même le chaos social5. Malgré les nombreuses spécifications et directives de conception actuelles, l’effondrement et les dégâts des tours sont encore visibles partout dans le monde6.

L'une des raisons de l'effondrement et des dommages des tours est que l'environnement de service est complexe et diversifié.. La surface du matériau de la tour produira différents degrés de corrosion en raison de l'acidité et de l'alcalinité de l'environnement., résultant en

des conséquences graves telles que la rouille et la perte de matériaux. Selon des recherches pertinentes, l'acier à haute résistance a une résistance et une capacité portante élevées. L'utilisation de l'acier d'angle Q420 peut réduire le poids du matériau de 4,9 % à 7,8 %. Si l'acier d'angle de grande taille à haute résistance Q420B remplace l'acier d'angle Q235B, cela peut réduire efficacement le poids total de la tour, économiser l'acier, et réduisez les coûts de transport et d’installation. Donc, il est d'une grande importance de développer des, Acier d’angle à haute résistance et résistant aux chocs à basse température pour les tours [8.

Afin d’explorer les différences de corrosion et les propriétés mécaniques du Q420B par rapport au Q235B, trois plaques Q420B avec différents teneurs en éléments d’alliage et une plaque 235B ont été sélectionnées dans la gamme standard nationale. En même temps, la simulation du logiciel JMatPro a prouvé que la teneur en éléments d’alliage a une influence importante sur la corrosion et les propriétés mécaniques du matériau7.

Matériels et méthodes expérimentaux

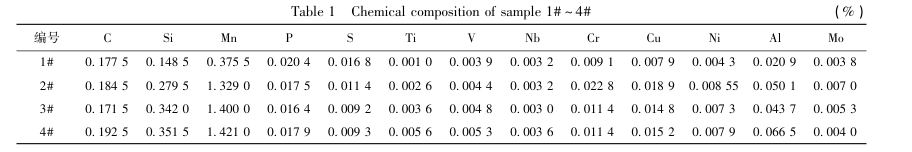

Les deux matériaux expérimentaux ont été sélectionnés parmi des plaques de 200 mm×500 mm×8 mm, Numéro d’échantillonnage de l’acier Q235B 1#, Numéro d’échantillonnage de l’acier Q420B 2#-4#. Les échantillons ont été découpés selon les spécifications de 10 mm×10 mm×8 mm, poli avec du papier de verre, rincé et séché, et la composition chimique des échantillons a été déterminée par spectromètre d'émission atomique. Les résultats sont présentés dans le tableau 1.

Les échantillons ont été découpés avec les mêmes spécifications, poli à 2000 maille avec du papier de verre, et la corrosion de surface a été réalisée avec une solution d'alcool d'acide nitrique après polissage et séchage, et l'observation de la microstructure a été réalisée au microscope électronique à balayage. L'expérience électrochimique a été réalisée à température ambiante à l'aide du poste de travail électrochimique PARSTAT4000., en utilisant un système de test tripolaire, l'électrode de référence (CONCERNANT) utilisé une électrode au calomel, l'électrode de comparaison (CE) utilisé une électrode de platine, et l'électrode de travail (NOUS) était 1#~4# échantillons. La solution de travail était 3.5% Solution de NaCl. Pendant l'expérience électrochimique, le temps de test de potentiel en circuit ouvert était de 1 200 s; après le test d'impédance, le potentiel de circuit ouvert a été retesté pendant 600 s. Les résultats des tests de spectre d'impédance de forage électrochimique ont été exprimés à l'aide du spectre de Nyquist..

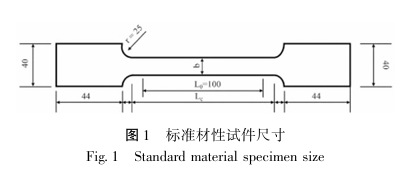

Le test d'immersion a été réalisé à température ambiante. Les échantillons ont été sélectionnés comme 1# échantillon et 4# échantillon d'acier Q420B (la composition chimique des deux expériences était la plus grande). Trois conditions expérimentales ont été définies, à savoir diluer HCl (pH=3), NaOH (pH=11) et 5% Solution de NaCl. Le temps d'immersion était de 168h. Une fois l'immersion terminée, les échantillons ont été prélevés, rincé à l'éthanol anhydre et séché. La morphologie de la corrosion a été observée par microscopie électronique à balayage, et le type de produits de corrosion a été exploré par balayage de surface. Les propriétés mécaniques du matériau ont été déterminées par essai de traction. Selon les dispositions de “Méthode d’essai de traction à température ambiante pour les matériaux métalliques”, Un spécimen standard a été prélevé dans chacun des échantillons 1#~4#. La taille et la forme spécifiques de l’éprouvette standard sont illustrées à la figure 1, où la largeur b=30mm et la longueur b=30mm; l’essai de dureté a été effectué par un testeur de dureté Vickers, et 10 Des points de mesure ont été sélectionnés. La moyenne des résultats a été calculée après élimination des valeurs extrêmes. Dans cette étude, la courbe statique CCT a été obtenue en simulant différentes teneurs en Mn de gradient à l’aide du logiciel JMatPro, et les changements dans la structure et les performances des matériaux ont été analysés plus en détail.

2 Résultats expérimentaux

La microstructure MEB des échantillons 1#~4# dans l’état d’origine est illustrée à la figure 2(une). le 1# L’échantillon a une structure irrégulière et des caractéristiques de structure peu claires. Les échantillons 2 # ~ 4 # sont de la perlite. En plus du sens de roulement clair de la microstructure, la structure matricielle de perlite est en couches.

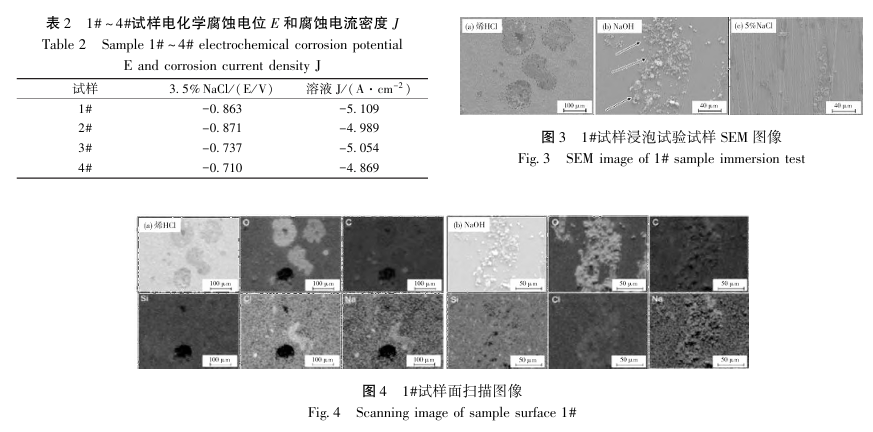

Chiffre 2 (b~c) montre les courbes de polarisation et les spectres de Nyquist des échantillons 1#~4# obtenus par le poste de travail électrochimique dans les conditions de 3.5% Solution neutre de NaCl. Le potentiel de corrosion (E) et densité de courant de corrosion (J) calculés à partir des courbes de polarisation sont présentés dans le tableau 2. Dans l’environnement de solution neutre, le potentiel de corrosion (E_corr) de la 1# l'échantillon est -0.863V, et les potentiels de corrosion des échantillons 2#~4# sont -0.871V, -0.737V et -0.710V, respectivement, qui ont tendance à être globalement positifs. Pendant l'expérience électrochimique, les régions anodiques des quatre échantillons présentaient toutes des degrés variables de passivation, entraînant divers degrés de fluctuation dans les courbes de polarisation, comme représenté sur la Figure 2(b). Chiffre 2(c) montre les spectres d'impédance électrochimique des échantillons 1#~4#, où le rayon d'impédance de l'échantillon 1# est incomplet, tandis que l'impédance de l'échantillon 4# est le plus complet. En solution neutre, la résistance à la corrosion des deux échantillons est assez différente. Au contraire, le rayon d'impédance des échantillons 2#~3# est relativement petit, et leur résistance à la corrosion est similaire dans un environnement de solution neutre.

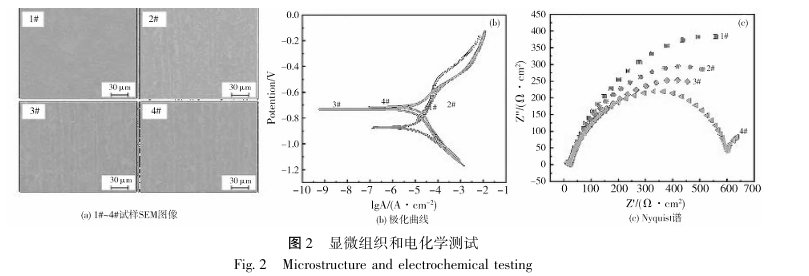

Après le 1# l'échantillon a été immergé dans trois solutions différentes de HCl dilué, NaOH et 5% NaCl, son image SEM est montrée dans la figure 3. Comme le montre la figure 3a, dans des conditions acides, une corrosion par piqûre se produit, et il y a des piqûres de corrosion de degrés et de nombres variables sur la surface de l'échantillon. La composition chimique de la zone de corrosion est illustrée à la figure 4a., et la zone de corrosion montre principalement l'enrichissement en O. Après que l'échantillon ait été immergé dans une solution alcaline, régional, dense, et des particules nacrées de formes différentes sont apparues à la surface de l'échantillon, comme le montre la figure 3b; la composition chimique des particules est représentée sur la figure 4b, et seul le signal de l'élément O est le plus fort. Donc, dans un environnement alcalin, une oxydation importante se produit à la surface de l'échantillon. La corrosion en milieu alcalin réduit principalement la durée de vie du matériau par oxydation. Après avoir été immergé dans un 5% Solution de NaCl, la structure de surface de l'échantillon n'a pas subi de corrosion évidente, et les performances de corrosion du matériau étaient relativement stables dans un environnement liquide neutre.

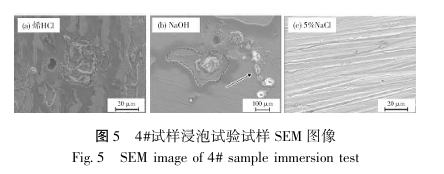

Après le 4# l'échantillon a été immergé dans trois solutions différentes, à savoir, diluer HCl, NaOH et 5% Solution de NaCl, son image SEM est montrée dans la figure 5. Dans la figure 5a, On peut observer qu’il n’y a pas de piqûres de corrosion et de particules de corrosion dans la zone de corrosion à la surface de l’échantillon, et la zone de corrosion est petite avec peu de points de corrosion. La composition chimique de la zone de corrosion est illustrée à la figure 6a. Il y a un phénomène évident d’enrichissement en O à l’intérieur de la zone de corrosion, mais il n’y a pas d’enrichissement d’éléments tels que C, et, Cl et Na. Après que l'échantillon ait été immergé dans une solution alcaline, des particules nacrées ont été fixées (Graphique 5b); la composition chimique du produit de corrosion est déterminée comme le montre la figure 6b. O est enrichi dans la zone de corrosion à la surface de l’échantillon, et le phénomène d’oxydation du matériau est grave dans des conditions de solution alcaline.

Figue. 7 Courbe contrainte-déformation et courbe de refroidissement continue

Figue. 7(une) est la courbe contrainte-déformation de l’acier dans le sens du laminage. L'axe horizontal est la déformation nominale de l'échantillon dans la longueur de jauge de l'extensomètre de 50 mm.; l'axe vertical est la contrainte moyenne de la section médiane de l'éprouvette. La courbe contrainte-déformation comprend l'étape élastique, stade de rendement, étape de renforcement et étape d'échec. La contrainte d'étape élastique du 1# le spécimen est nettement inférieur à celui des trois autres spécimens. Sa résistance à la traction et sa limite d'élasticité sont respectivement de 458,9 MPa et 328 MPa., et l'allongement est seulement 27.5%. La résistance à la traction et la limite d'élasticité des éprouvettes 2#~4# augmentent toutes deux, avec les valeurs maximales atteignant respectivement 555MPa et 379,3MPa. La plage de distribution de l'allongement est de 25,8 % à 31,0 %, et l'allongement moyen est 28.4%, qui est supérieur à l'allongement du 1# spécimen. Considérant globalement les trois propriétés mécaniques, la 1# l'échantillon a les pires propriétés mécaniques, et le 4# l'échantillon a les meilleures propriétés mécaniques.

Les résultats de simulation de la courbe CCT correspondant à différentes teneurs en Mn sont présentés sur la Fig.. 7(b). Parmi eux, F représente la ferrite, P représente la perlite, et M représente la température de transformation de la martensite; A_c représente la température de départ de la transformation du processus de chauffage en austénite; A_c3 représente la température finale du changement structurel de l'acier au cours de l'étape de chauffage pour se transformer complètement en austénite.. Les figures a et b sont le refroidissement continu (TDC) courbes d'échantillons 1# et 4#, respectivement. Pendant le processus de refroidissement continu à différentes vitesses de refroidissement, l'austénite surfondue subira différentes transformations de phase, et la structure et la morphologie formées changeront en conséquence.

Selon la mesure, la température de transformation de début de l'austénite A_c1 pendant le chauffage de l'échantillon d'origine est de 722,3 ℃, et la température de fin de transformation A_c3 est de 849,5 ℃. Avec l'augmentation du taux de refroidissement, le point de départ de la transformation de phase montre une tendance à la baisse, et la microstructure passe progressivement de la ferrite et de la perlite à la bainite. Lorsque la vitesse de refroidissement est inférieure à 1℃/s, la précipitation de perlite augmente progressivement, et de la bainite apparaîtront si le refroidissement se poursuit. Lorsque la vitesse de refroidissement atteint 1~10^∘ C/s, la précipitation de perlite atteint son maximum. Avec l'augmentation du taux de refroidissement, quand il dépasse 10 ℃/s, la phase de précipitation est principalement de la bainite. Si le refroidissement se poursuit, L’austénite surfondue finira par se transformer en martensite. Lorsque la teneur en Mn augmente, la température de transformation de l’austénite pendant le chauffage devient de 705,9°C, et la température finale de transformation devient 822,4°C. Le taux minimum de précipitations maximales de perlite est supérieur à 1°C/s, et le point de transformation de la martensite M diminue.

3 Analyse et discussion

L’essence de perlite est un mélange de phases de ferrite et de cémentite. Échantillon 1# Q235B est un matériau dont le composant principal est la ferrite. Dans le domaine des riches en C, en raison d’un traitement de déformation tel que le forgeage, Étirement ou extrusion, la micro-zone riche en C est agrandie, la concentration de la teneur en C est réduite, et la cémentite continue est difficile à précipiter à l’équilibre. Il n’est distribué à la surface de la matrice que de manière pointillée, montrant une structure perlite inégale.

Le potentiel de corrosion de l’échantillon 1# dans la solution NaCl est -0.863V, et la densité du courant de corrosion (J_corr) est de -5.109A·cm^(-2). Le potentiel de corrosion de l’échantillon 4# dans la solution NaCl est -0.710V, et la densité du courant de corrosion est de -4,869A·cm^(-2). En général, plus la densité du courant de corrosion est faible, plus le potentiel de corrosion est positif, plus le rayon d’impédance est grand, et meilleures sont les performances de corrosion du matériau12. Sa densité de courant de corrosion est généralement utilisée pour évaluer la vitesse de corrosion. On peut voir que les films d’oxyde tels que Cr_2 O_3 ralentissent efficacement le taux de corrosion. Étant donné que l’environnement liquide est riche en CI, Le matériau subit principalement la corrosion par absorption d’oxygène, et le Fe dans la matrice est oxydé en oxydes de Fe, parmi lesquels le B-FeOOH se forme facilement. Sa structure tunnel dans la cellule unitaire permet au CI dans la solution de diffuser davantage, entraînant la destruction de la stabilité du film passif à la surface du matériau. Puisqu'il est très facile d'adhérer à la surface de la matrice matérielle, il a un effet inhibiteur sur la formation du film passif. Dans Q235B, la teneur en éléments d'alliage importants tels que Si, mn, et Cr est relativement faible, et le film d'oxyde n'est pas facile à exister, ce qui entraîne de mauvaises performances de corrosion du matériau. Après immersion, la morphologie de corrosion des deux matériaux dans différentes solutions est significativement différente. Il n’y a pas de changement macroscopique à la surface des deux matériaux 5% Solution de NaCl, mais après immersion dans des solutions acides et alcalines, le degré de corrosion superficielle de 1# est nettement supérieure à celle des 4# Matériau Q420B. En raison de la forte concentration d'ions CI et de la faible teneur en Cr, la stabilité du film passif est mauvaise. Dans des conditions acides, des piqûres de corrosion apparaissent à la surface du substrat du matériau 1#, et le degré de corrosion est supérieur à celui du matériau 4#, montrant un phénomène de corrosion par piqûre; dans des conditions alcalines, un nombre différent de particules apparaît à la surface des deux matériaux. Après numérisation de la surface, on peut déterminer que les particules sont principalement enrichies en oxydes, et la corrosion par oxydation réduit les performances de corrosion du matériau. Le degré d'adhésion des particules d'oxyde dans l'échantillon 1# est bien supérieur à celui de l'échantillon 4#, et la résistance à la corrosion est mauvaise.

Dans les matériaux en acier, le rôle de V est similaire à celui de Cr. Il se combine avec des éléments carbonés pour former des carbures, ce qui a pour effet de gêner la graphitisation. L'augmentation de la teneur en V peut améliorer efficacement la dureté et les propriétés de traction du matériau. À mesure que la teneur en éléments d'alliage tels que le Mn dans le matériau augmente progressivement, il présente progressivement d'excellentes propriétés mécaniques telles que l'allongement et la limite d'élasticité au cours du processus de traction15. L'élément Mn sera distribué de la ferrite à l'austénite, rendre l'austénite locale progressivement riche en Mn. Ces austénites riches en Mn empêcheront la migration des joints de grains de ferrite, inhiber davantage la croissance et le grossissement des grains, et améliorer la stabilité de l'austénite riche en Mn; pendant le processus de chauffage, l'augmentation de la teneur en Mn augmente la position de nucléation de la ferrite, affine la structure, augmente la stabilité de la ferrite, et réduit efficacement la température de transformation de la ferrite à l'austénite7; l'élément d'alliage Mn produit Al_6 après le recuit en solution, les particules de Mn sont dispersées dans la matrice, améliorer la dureté du matériau. Quand son contenu augmente, le point M qui favorise la transformation martensitique est réduit, l'organisation est améliorée, et les propriétés mécaniques du matériau sont améliorées. 18

4 Conclusion

(1) Les performances de corrosion électrochimique de l’acier Q235B sont inférieures à celles de l’acier Q420B. Dans des conditions acides, une corrosion par piqûre se produit à la surface de l'acier Q235B, et le degré de corrosion est supérieur à celui de l'acier Q420B. Dans des conditions alcalines, le degré d'oxydation est profond, et les particules d'oxyde d'acier Q235B sont fixées à la matrice. Sous 5% Conditions NaCl, aucune corrosion macroscopique ne se produit dans les deux matériaux. En raison de la présence de Si, Cr, etc. en acier Q420B, le taux de corrosion est relativement élevé. La teneur élevée en éléments d'alliage améliore la stabilité du film passif à la surface du matériau, réduit l'adhésion et l'intrusion du CI et le taux d'oxydation du matériau, et présente une excellente résistance à la corrosion dans l'environnement d'application simulé;

(2) Les propriétés mécaniques de l'acier Q420B sont meilleures que celles de l'acier Q235B. L'augmentation de l'élément d'alliage V inhibe efficacement la graphitisation et améliore la dureté et les propriétés de traction du matériau.;

(3) Après avoir augmenté la teneur en Mn de l'élément d'alliage simulé, les grains de ferrite sont affinés et la stabilité organisationnelle est améliorée; ses particules dispersées renforcent la matrice, réduire la température de transformation de phase martensitique, améliorer l'organisation, et améliorer les propriétés mécaniques.