Tour de télécommunication en treillis en acier galvanisé

novembre 13, 2024

Différence entre les tours monopôles et les tours en acier à micro-ondes

novembre 24, 2024Tour en acier de transmission – Analyse par éléments finis et conception d'optimisation

Analyse par éléments finis et conception d'optimisation des tours de transmission

Abstrait:

Cet article utilise la méthode d'analyse d'optimisation par éléments finis et la plateforme d'analyse logicielle ANSYS pour effectuer une analyse par éléments finis et une conception d'optimisation sur le tour de transmission structure (prendre la tour en tubes d'acier comme exemple). Dans l'analyse structurelle, basé sur le langage APDL, un modèle paramétrique par éléments finis est utilisé pour effectuer une analyse par éléments finis sur le comportement mécanique du schéma de conception initial dans diverses conditions de travail, et les propriétés mécaniques de la structure dans différentes conditions de travail sont évaluées. Sur cette base, la conception d'optimisation est introduite pour optimiser le schéma de conception initial. Sous réserve de répondre au critère de résistance, la masse totale de la structure est optimisée et réduite de 30%. en outre, cet article propose également une idée générale de conception de tour: conception empirique-analyse structurelle par éléments finis-conception d'optimisation, ce qui améliore l'efficacité de la conception et réduit les coûts, et peut fournir une référence pour résoudre des problèmes d'ingénierie similaires. Mots clés: analyse par éléments finis; conception paramétrique; tour de transmission; conception d'optimisation structurelle.

Contexte de recherche

Les pylônes de transmission sont des structures porteuses importantes dans les équipements de transmission de puissance. Leur sécurité et leur stabilité affecteront directement le bon fonctionnement de l’ensemble du système électrique. [1]. Les charges sur les pylônes de transmission sont également complexes et diverses. Généralement, les charges principales incluent le poids mort des conducteurs, force du vent, et glace. Sous le couplage de ces différentes charges, les pylônes doivent avoir une résistance mécanique suffisante pour assurer le fonctionnement normal du système de transmission [2]. Les lignes de transmission modernes de haut niveau représentées par la transmission à ultra haute tension ont des exigences de plus en plus élevées en matière de propriétés mécaniques et de sécurité des pylônes.. Donc, il est d'une grande importance pratique d'effectuer une analyse de la résistance structurelle des pylônes de transmission pour éviter de graves dommages aux pylônes. L'analyse mécanique statique des tours constitue la base de l'étude de leurs propriétés mécaniques. La méthode traditionnelle de conception de structure de tour est la conception empirique., C'est, le concepteur conçoit d'abord un schéma initial en fonction des exigences pertinentes, puis vérifie manuellement la structure. S'il ne répond pas aux exigences de propriétés mécaniques, la structure est à nouveau modifiée et vérifiée à nouveau, et ce processus est répété jusqu'à ce que le schéma de conception final soit obtenu. Cette méthode de conception est inefficace, prend du temps, et fortement dépendant du niveau d'expérience du concepteur. Cette méthode est encore plus difficile à mettre en œuvre face à des structures de pylônes de transmission de plus en plus complexes et diversifiées.. Avec le développement de la mécanique informatique moderne, l'analyse par simulation par éléments finis a considérablement amélioré la précision et l'efficacité de l'analyse. Cet article sélectionne le logiciel ANSYS comme plate-forme d'analyse pour effectuer une analyse par éléments finis et une conception d'optimisation sur les pylônes de transmission..

1 Analyse par éléments finis de la structure de la tour de transmission

1.1 Objet de recherche

Il existe de nombreux types de structures de pylônes de transmission. Cet article vise à analyser la structure d'un type plus récent de structure de tour de transmission, la tour de tuyaux en acier à quatre tubes. Cette tour est une tour de tuyaux en acier à angle de 50° à circuit unique de 220 kV. Ses barres principales et transversales sont constituées de tuyaux en acier. La tour fait 50m de haut, et la position et la largeur des trois traverses dans le sens de la hauteur sont connues. en outre, toutes les autres informations sont incertaines, comme l'espacement des barres transversales, l'espacement des tiges de support des traverses, paramètres matériels, principaux matériaux, barres transversales, et dimensions de la section transversale de l'acier d'angle. Face à cette situation, une conception empirique doit être effectuée en premier pour déterminer la forme de base de la tour, obtenir le schéma de conception initial, puis effectuez une analyse par éléments finis sur ce schéma. Avant de procéder à une analyse par éléments finis, il est nécessaire de simplifier la structure et de réaliser une analyse par éléments finis uniquement sur les composants qui reflètent les principales propriétés mécaniques de la structure. Par exemple, dans la tour de transmission, les boulons de connexion, les plaques de connexion et les accessoires peuvent être ignorés en premier, et le cadre de la tour peut être analysé, qui peut non seulement se concentrer sur le comportement en contrainte de la structure, mais aussi éviter de gaspiller trop de ressources informatiques.

1.2 Modélisation géométrique

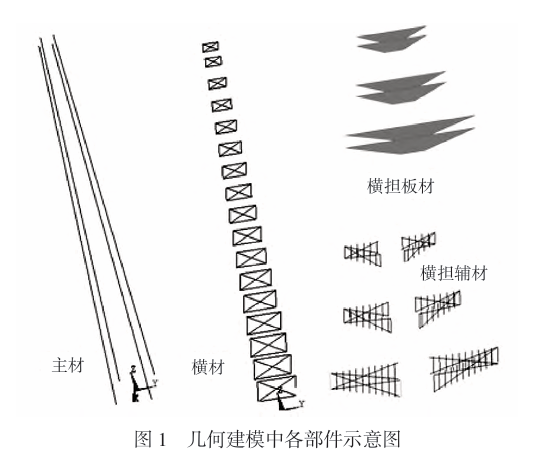

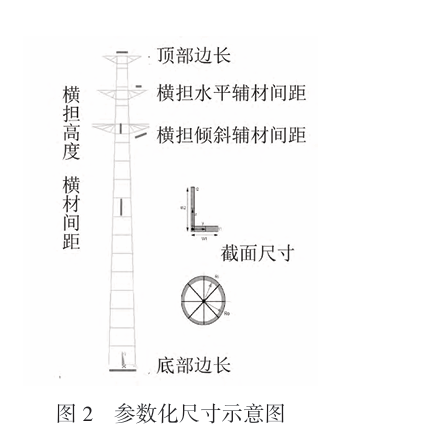

Une fois les paramètres fixes saisis, la forme géométrique et les principaux paramètres mécaniques du modèle d'éléments finis sont fondamentalement fixes. Il est principalement utilisé pour l'analyse mécanique des paramètres définis, et ne peut pas être utilisé pour l'optimisation des variables de conception clés. L'universalité est médiocre. Cet article se concentre sur l'optimisation des principaux paramètres de conception de la tour de transmission. Donc, il est nécessaire d'adopter la méthode de modélisation paramétrique par éléments finis. Selon l'idée de modélisation paramétrique, basé sur le langage APDL, l'ensemble du module de structure de tour est divisé en quatre parties dans la structure géométrique: matériau principal, matériau croisé, plaque de bras transversal et matériel auxiliaire de bras transversal. Le modèle géométrique est établi tour à tour, et enfin le modèle global est obtenu par “assemblée générale”. Le diagramme schématique de la modélisation modulaire est présenté dans la figure 1. Dans le processus de modélisation de cet article, certaines dimensions géométriques sont paramétrées, comme la hauteur de la traverse, espacement des barres transversales, longueur du côté supérieur, espacement des matériaux auxiliaires de la traverse horizontale, Espacement des matériaux auxiliaires de la traverse inclinée et dimensions de la section transversale. Le diagramme schématique des dimensions paramétrées est présenté dans la figure 2. Dans le schéma de conception initial, tous les matériaux en acier sont réglés sur l'acier Q235 avec une limite d'élasticité de 235 MPa. Le logiciel éléments finis lui-même effectue uniquement des calculs numériques. En termes de système d'unités, l'utilisateur peut configurer lui-même un système d'unités fermées. Pour plus de commodité, cet article utilise le système d'unités mm-tonne-N-MPa dans l'analyse.

1.3 Division du maillage

La structure de la tour de transmission présente de nombreuses formes de connexion, et les formes transversales des composants sont diverses, et l'orientation et les conditions de contrainte globales sont relativement complexes. Le modèle conventionnel d'analyse par éléments finis simplifie la tour en un modèle spatial de ferme.. Les principaux problèmes sont les suivants: Première, seules la tension axiale et la compression du matériau principal sont prises en compte, mais en réalité, en plus de la traction axiale et de la compression, le matériau principal de la tour supporte également des moments de flexion et des couples complexes. Seconde, à la connexion du nœud, la charnière simplifiée ne peut pas transmettre le moment de flexion. La connexion réelle de la tour est généralement reliée par des boulons, soudage, etc. Les caractéristiques spécifiques des assemblages rigides sont le moment de flexion, tondre, etc. peut être transmis à la connexion, tandis que la charnière simplifiée ne peut pas refléter pleinement la connexion rigide réelle. Troisième, le modèle ne peut pas afficher entièrement la contrainte transversale du composant, et affiche généralement uniquement la contrainte de nœud du modèle d'éléments finis. Selon les caractéristiques de contrainte de la tour de transmission, cet article considère les effets complexes de la tension, compression, pliant, et torsion sur les tiges, et utilise des éléments de poutre 3D (poutre189) pour la modélisation. En même temps, les différences dans la forme de la section transversale et l'orientation de chaque tige sont prises en compte, et la forme et la direction de la section transversale sont définies. Dans le post-traitement des résultats de l'analyse par éléments finis, la contrainte transversale est extraite, pas seulement la contrainte du nœud. Compte tenu des conditions de contrainte complexes de la plaque transversale, l'élément coque (coquille63) est utilisé pour le maillage. Le modèle d'analyse par éléments finis d'unité de poutre-coque 3D présenté dans cet article peut éviter les problèmes du modèle de ferme., refléter les conditions de contrainte complexes des principaux matériaux et la connexion rigide des points de connexion, refléter pleinement la forme de la section transversale des composants et afficher la contrainte transversale des composants, et peut refléter pleinement les caractéristiques globales de contrainte de la tour de transmission.

1.4 Conditions aux limites

Les charges supportées par la tour de transmission sont relativement complexes, incluant principalement le poids propre, charge de vent, l'effet du conducteur sur la tour, et pièces jointes (revêtement de glace, matériel, etc.). en outre, des situations particulières telles qu'une rupture de ligne doivent être prises en compte. Dans la conception de la tour, le calcul des charges est relativement mature, et il existe de nombreux programmes de calcul spéciaux qui peuvent calculer les conditions de contrainte de la tour dans diverses conditions de travail et conditions météorologiques, puis équivalent aux points pertinents de la tour. Cet article utilise le “Système de calcul de charge de contrainte complète MYLHZ” pour calculer les conditions de contrainte de la tour dans diverses conditions de travail. Il convient de noter que ce programme peut calculer les conditions de stress de centaines de conditions de travail.. Après une analyse empirique préliminaire, cet article a finalement été sélectionné 5 conditions de travail relativement sévères pour une analyse détaillée. Ces 5 les conditions de travail sont les suivantes. État de fonctionnement 13: vent fort, tension déséquilibrée, 0-degré de vent; état de fonctionnement 16: vent fort, tension déséquilibrée, 90-degré de vent; état de fonctionnement 25: couverture de glace, tension équilibrée, 0-degré de vent; état de fonctionnement 78: ligne de transmission Pylône en treillis en acier galvanisé, tension déséquilibrée, pas de vent, conducteur cassé, 1, 3; état de fonctionnement 87: installation, équipement adjacent non accroché, 90-degré de vent, conducteur de traction 1. Conditions aux limites de force relative, la contrainte de déplacement de la tour est relativement simple, C'est, le bas 4 les points sont entièrement contraints.

1.5 Analyse et discussion des résultats du modèle d'éléments finis

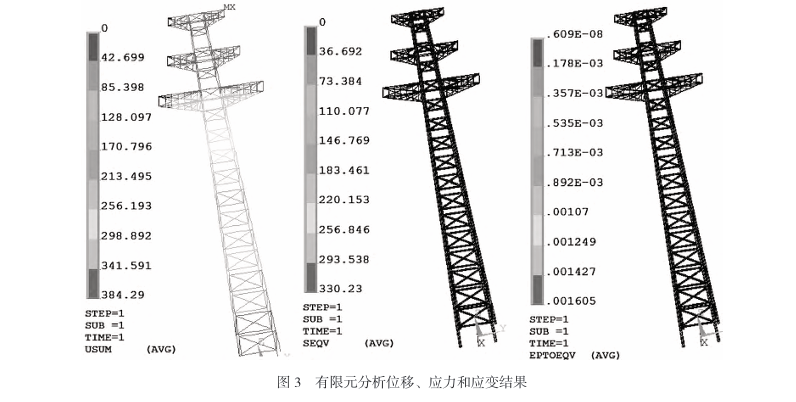

Cet article est principalement basé sur le critère de résistance lors de la réalisation d'une analyse par éléments finis sur le schéma initial, C'est, la contrainte équivalente maximale de la structure ne peut pas dépasser la limite d'élasticité. Dans ce cas, la structure est considérée comme sûre, sinon, on considère que la possibilité de défaillance structurelle est élevée. Après analyse, il a été constaté qu'en condition de travail 25, le déplacement maximum de la tour atteignait 384 mm et la contrainte équivalente maximale était de 330 MPa, qui dépassait la valeur d'élasticité du matériau 235MPa. Donc, la possibilité de défaillance structurelle dans ces conditions de travail est relativement élevée. Voir la figure 3 pour plus de détails.

2 Conception d'optimisation de la structure de la tour de transmission

2.1 Introduction à la conception d'optimisation

La conception d'optimisation est une technique permettant de trouver la solution de conception optimale, qui consiste à trouver la solution de conception optimale qui peut atteindre l'objectif de conception sous les contraintes. Le logiciel international à grande échelle ANSYS fournit un module de conception d'optimisation et toutes les options paramétrées d'ANSYS peuvent être utilisées pour la conception d'optimisation.. Le principal processus de calcul de la conception d'optimisation est le suivant: d'abord, initialiser les variables et établir un modèle paramétrique. Alors, selon la fonction objectif et les contraintes, combiner les variables de conception pour effectuer des calculs et des analyses par éléments finis, utiliser la méthode d'optimisation d'ordre zéro pour effectuer une recherche et une optimisation globales, puis juger de la convergence des résultats. Si convergence, le calcul se termine et le résultat de l'optimisation est obtenu; sinon, ajuster les variables de conception et recalculer jusqu'à convergence..

2.2 Paramétrage des paramètres d'optimisation

Selon l'idée de base de la conception d'optimisation, les trois points clés de la conception d'optimisation incluent la sélection des variables de conception, contraintes et fonctions objectifs. Depuis que la forme de base de la structure de la tour a été déterminée, mais il existe encore de nombreux paramètres qui peuvent être conçus, certains paramètres clés sont sélectionnés pour l'optimisation. Ce document sélectionne 16 variables telles que la longueur du côté inférieur, longueur du côté supérieur, espacement des barres transversales, et dimensions transversales comme variables de conception. L'optimisation est basée sur le critère de résistance, donc la sélection des contraintes est relativement simple, C'est, la contrainte transversale maximale de diverses unités ne peut pas dépasser la limite d'élasticité de 235 MPa.

2.3 Sélection de la fonction objectif

Structure initiale

La fonction objective de cet article est relativement simple, C'est, la masse totale de la structure. Le but de l'optimisation est de réduire la masse totale de la structure. Selon les résultats de l'analyse par éléments finis de chaque condition de travail, dans les cinq conditions de travail, le degré de danger diminue à partir des conditions de travail 25 à l'état de fonctionnement 78 et enfin à l'état de fonctionnement 87. Par souci de prudence, ce document sélectionne la condition de travail la plus dangereuse (état de fonctionnement 25) comme condition de travail d'optimisation. Dans ces conditions de travail, le résultat de l'optimisation rendra la structure plus sûre.

2.4 Définition de l'algorithme d'optimisation

L'algorithme d'optimisation ANSYS convertit le problème d'optimisation contraint en problème d'optimisation sans contrainte en se rapprochant de la fonction objectif ou en ajoutant une fonction de pénalité à la fonction objectif.. Il existe généralement deux types d'algorithmes, algorithme d'ordre zéro et algorithme du premier ordre [3]. L'algorithme d'ordre zéro est également appelé méthode directe, qui n'utilise pas les informations dérivées partielles du premier ordre. L'algorithme du premier ordre est également appelé méthode indirecte, qui utilise les informations dérivées partielles du premier ordre. En général, l'algorithme du premier ordre présente une grande quantité de calculs et une haute précision du résultat du calcul, tandis que l'algorithme d'ordre zéro a une petite quantité de calcul, une vitesse de fonctionnement rapide, et une faible précision du résultat, mais cela peut résoudre la plupart des projets. Cet article choisit l'algorithme d'ordre zéro. L'algorithme d'ordre zéro correspond à la fonction de réponse des variables de conception, variables d'état, et fonctions objectives basées sur un certain nombre d'échantillonnages, puis cherche la solution optimale. Cet article définit le paramètre de contrôle de boucle sur 50. Après avoir défini les variables de conception, contraintes, fonctions objectives, algorithmes d'optimisation et autres paramètres, une optimisation itérative est effectuée, et les résultats d'optimisation sont finalement obtenus, comme indiqué dans le tableau 1. D'après le tableau 1, sous réserve de répondre au critère de résistance, la masse totale de la structure est réduite à environ 25t, avec une réduction pouvant aller jusqu'à 30%.

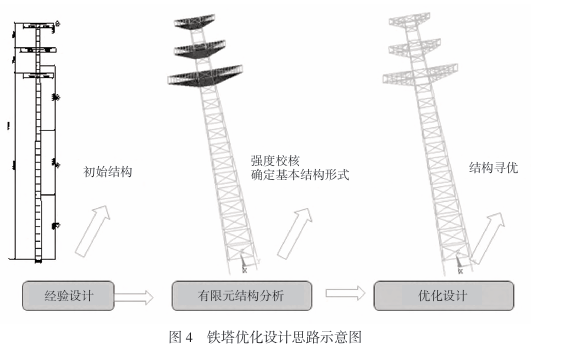

3.5 Idées de conception d’optimisation structurelle

De l'analyse structurelle par éléments finis ci-dessus à la conception d'optimisation structurelle, une idée universelle peut être résumée. La première étape consiste à obtenir le schéma de conception initial grâce à une conception empirique.. Selon les exigences de conception de la tour et les conditions de conception, la forme structurelle de base et les paramètres de base de la tour de transmission sont d'abord déterminés sur la base de l'expérience. La rationalité du schéma de conception initial dépend de l'expérience de conception du concepteur. La deuxième étape consiste à utiliser l'analyse par éléments finis pour vérifier la résistance. Améliorer les parties déraisonnables qui peuvent exister dans le schéma de conception initial. La troisième étape est la conception d'optimisation structurelle, et trouver la structure optimale en tenant compte des contraintes. Le diagramme schématique de cette idée d'optimisation est présenté dans la figure 4. Le traditionnel “conception préliminaire-analyse et vérification-retour modification-analyse et vérification” la méthode de conception empirique est inefficace, prend du temps, et la structure peut être redondante et peu rentable. L'idée de conception d'optimisation proposée dans cet article prend la conception empirique comme base originale., donne libre cours à la créativité subjective et à l'expérience de conception des designers, et est basé sur l'analyse et l'optimisation de simulation par éléments finis. Il utilise des algorithmes d'optimisation modernes et utilise la puissante puissance de calcul des ordinateurs pour effectuer une analyse itérative.. Il peut trouver la structure la plus optimisée dans un délai plus court, améliore considérablement l'efficacité de la conception, optimise les résultats de conception, permet d'économiser du temps et des coûts en ressources, et présente de bons avantages économiques.

3 Conclusion

Cet article établit un modèle d'analyse par éléments finis d'une tour de transmission (tour à quatre tubes), sur la base de laquelle l'analyse par éléments finis et la conception d'optimisation structurelle sont effectuées, et enfin un schéma de conception de référence est obtenu. Le modèle éléments finis est basé sur le langage APDL, réalise un contrôle paramétrique, a un haut degré d'automatisation, et peut s'adapter à différentes hauteurs de tour, positions des barres transversales, positions des traverses, divers paramètres de section transversale et paramètres de matériaux des types de tours, fournir une référence pour l’analyse de structures similaires à l’avenir. en outre, cet article propose également une idée générale de conception de tour, à savoir, conception empirique-analyse structurelle par éléments finis-conception d'optimisation, ce qui améliore l'efficacité de la conception et réduit les coûts, et peut fournir une référence pour résoudre des problèmes d'ingénierie similaires.