Jenis menara struktural dan dampaknya

Maret 15, 2025

Strategi penghematan biaya dalam manufaktur menara transmisi

Maret 23, 2025Eksplorasi aplikasi manufaktur pintar dalam produksi menara transmisi

Eksplorasi aplikasi manufaktur pintar dalam produksi menara transmisi

1. pengantar

Transisi energi global dan perluasan yang cepat dari jaringan listrik telah mengintensifkan permintaan akan efisien, dapat diandalkan, dan produksi menara transmisi yang berkelanjutan. Metode manufaktur tradisional, dicirikan oleh proses padat karya dan kontrol kualitas terfragmentasi, berjuang untuk memenuhi persyaratan modern untuk presisi, skalabilitas, dan kepatuhan lingkungan. Manufaktur pintar (Sm), didorong oleh internet industri hal -hal (IIoT), kecerdasan buatan (AI), dan kembar digital, menawarkan solusi transformatif. Makalah ini mengeksplorasi integrasi teknologi SM di menara transmisi produksi, menganalisis implementasi teknis mereka, manfaat, tantangan, dan lintasan masa depan.

2. Teknologi inti manufaktur pintar

2.1 IoT industri (IIoT) dan integrasi data real-time

IIOT membentuk tulang punggung SM dengan menghubungkan mesin, sensor, dan sistem kontrol. Di pabrik menara transmisi, IIOT memungkinkan:

- Pemantauan peralatan waktu nyata: Sensor yang tertanam dalam mesin pemotong CNC dan robot pengelasan mengumpulkan data tentang parameter operasional (misalnya, suhu, getaran), Mengaktifkan pemeliharaan prediktif dan meminimalkan downtime yang tidak direncanakan .

- Sinkronisasi rantai pasokan: Tag RFID melacak bahan baku (pelat baja, baut) dari pemasok ke jalur perakitan, memastikan keterlacakan dan mengurangi bottleneck inventaris .

2.2 Kecerdasan Buatan dan Pembelajaran Mesin

Algoritma AI mengoptimalkan produksi melalui:

- Optimalisasi Parameter Proses: Model pembelajaran mesin menganalisis data pengelasan historis untuk merekomendasikan arus optimal, kecepatan, dan pengaturan sudut, mengurangi cacat sebesar 15-30% .

- Perkiraan Permintaan: AI memprediksi kebutuhan ekspansi grid regional, memungkinkan produksi tepat waktu dan mengurangi overstock .

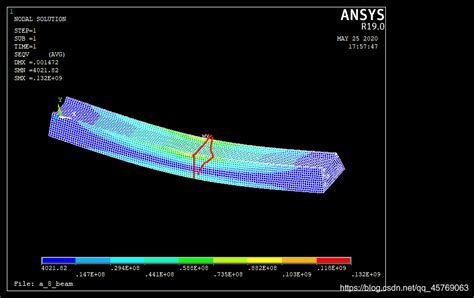

2.3 Teknologi Kembar Digital

Kembar digital membuat replika virtual sistem produksi fisik:

- Validasi Desain: Simulasikan desain menara di bawah beban angin atau es yang ekstrem, mengidentifikasi kelemahan struktural sebelum prototipe fisik .

- Simulasi proses: Uji urutan pengelasan dan lintasan lengan robot di lingkungan virtual, mengurangi biaya uji coba 40% .

2.4 Robotika dan otomatisasi

- Pengelasan robot: Robot enam sumbu melakukan lasan longitudinal dan sirkumferasi presisi tinggi, pencapaian <0.5 toleransi mm, dibandingkan dengan ± 2 mm dalam pengelasan manual .

- Penanganan material otonom: Agvs (Kendaraan Terpandu Otomatis) Mengangkut komponen baja berat antar stasiun, Menurunkan biaya tenaga kerja dan risiko cedera .

2.5 5Komputasi G dan tepi

- Komunikasi Latensi Rendah: 5G Networks Mengaktifkan transmisi data real-time antara sensor terdistribusi dan sistem AI pusat, penting untuk kontrol proses adaptif .

- Analitik tepi: Server di tempat preprocess terabytes dari NDT (Pengujian Non-Destruktif) data, mengurangi ketergantungan awan dan waktu respons .

3. Proses produksi saat ini dan integrasi SM

3.1 Alur kerja tradisional (Pra-SM)

Produksi menara transmisi yang khas melibatkan:

- Preprocessing material: Pemotongan plasma cnc pelat baja.

- Pembentukan: Roll bending untuk bagian silinder.

- welding: Lasan manual atau semi-otomatis longitudinal/melingkar.

- Pengobatan permukaan: Tembakan peledakan dan lukisan.

- Inspeksi Kualitas: Pemeriksaan visual dan pengujian ultrasonik .

Batasan: Tarif memo yang tinggi (5–8%), downtime yang berkepanjangan untuk penyesuaian alat, dan kualitas lasan yang tidak konsisten.

3.2 Inovasi proses yang digerakkan oleh SM

3.2.1 Persiapan materi yang cerdas

- Perangkat lunak bersarang bertenaga AI: Mengoptimalkan tata letak pemotongan pelat baja, Mengurangi limbah material sebesar 12-18% .

- Pemeliharaan prediktif untuk mesin CNC: Sensor getaran mendeteksi keausan pahat, Penjadwalan penggantian selama downtime yang direncanakan .

3.2.2 Sistem pengelasan cerdas

- Robot pengelasan adaptif: Laser Visi Sistem Menyesuaikan jalur pengelasan secara real-time untuk mengakomodasi misalignment komponen .

- Kontrol kualitas loop tertutup: Kamera termal memantau dinamika kolam las, dengan algoritma AI langsung menandai penyimpangan (misalnya, porositas, undercuts) .

3.2.3 Lapisan dan perakitan otonom

- Lukisan semprotan robot: Ketebalan lapisan seragam (± 10 μm) dicapai melalui algoritma perencanaan jalur, Mengurangi konsumsi cat oleh 20% .

- Majelis Bantuan AR: Pekerja menggunakan kacamata AR untuk memvisualisasikan spesifikasi torsi baut dan urutan perakitan, meminimalkan kesalahan .

4. Studi Kasus: SM di industri berat

4.1 Citic Heavy Industries '5G+ Smart Factory

- Aplikasi: 5Twin Digital G-Engling untuk Pemesinan Komponen Menara.

- Hasil: 30% waktu pengaturan yang lebih cepat, 25% Konsumsi energi yang lebih rendah melalui penyeimbangan beban dinamis .

4.2 Sistem pengelasan AI yang digerakkan oleh industri berat Yutong

- Teknologi: Deteksi cacat las berbasis pembelajaran mendalam.

- Hasil: Tingkat cacat berkurang dari 4.2% untuk 0.8%, Menghemat $ 1,2 juta/tahun dalam biaya pengerjaan ulang .

5. Dampak Lingkungan dan Ekonomi

5.1 Keberlanjutan keuntungan

- Efisiensi Energi: Smart grid di pabrik mengurangi konsumsi daya idle sebesar 18-22% .

- Pengurangan Limbah: Desain Digital yang Dioptimalkan Twin Penggunaan Baja Bawah Oleh 9%, setara dengan 500 ton/tahun untuk tanaman menengah .

5.2 Analisis Biaya-Manfaat

| Metrik | Metode tradisional | Implementasi SM | Peningkatan |

|---|---|---|---|

| Waktu siklus produksi | 45 hari-hari | 32 hari-hari | 29% |

| Tingkat memo | 6.5% | 2.1% | 67% |

| Biaya tenaga kerja | $35/nada | $22/nada | 37% |

6. Tantangan dan strategi mitigasi

6.1 Hambatan Teknis

- Interoperabilitas: Legacy Plcs (Pengontrol logika yang dapat diprogram) seringkali kurang kompatibilitas. Larutan: Platform Middleware seperti PTC's ThingWorx Mengaktifkan Standardisasi Data .

- Keamanan siber: Peningkatan permukaan serangan di jaringan IIOT. Larutan: Enkripsi data berbasis blockchain dan arsitektur nol-trust .

6.2 Perlawanan organisasi

- Tenaga kerja Upskilling: Kemitraan dengan sekolah kejuruan untuk melatih operator dalam pemrograman robotika dan analitik AI .

- Ketidakpastian ROI: Implementasi bertahap dimulai dengan area berdampak tinggi (misalnya, pemeliharaan prediktif) untuk menunjukkan kemenangan cepat .

7. Lanskap peraturan dan standardisasi

- GB/T Tiongkok 39258-2020: Mengamanatkan protokol keamanan siber untuk perangkat IoT industri .

- ISO 23222: Pedoman untuk Validasi Kembar Digital dalam Rekayasa Struktural .

8. Tren Masa Depan

8.1 Pabrik Hyperonomous

- Lini produksi yang mengoptimalkan diri: Agen AI secara dinamis mengkonfigurasi ulang alur kerja berdasarkan ketersediaan material dan harga energi .

- Robotika berkerumun: Robot kolaboratif (cobot) menangani tugas perakitan yang kompleks secara mandiri .

8.2 Ekosistem manufaktur berkelanjutan

- Aliran material loop tertutup: AI Tracks and Recycles Steel Scrap menjadi Komponen Menara Baru, penargetan 95% sirkularitas oleh 2030 .

- Penjadwalan sadar karbon: Jadwal produksi beradaptasi dengan intensitas karbon jaringan real-time, meminimalkan emisi .

9. Kesimpulan

Integrasi manufaktur pintar dalam produksi menara transmisi menandai pergeseran paradigma menuju kelincahan, presisi, dan keberlanjutan. Sementara tantangan bertahan dalam tata kelola data dan adaptasi tenaga kerja, konvergensi 5g, AI, dan robotika berjanji untuk mendefinisikan kembali tolok ukur industri. Perusahaan yang secara strategis mengadopsi teknologi ini tidak hanya akan meningkatkan efisiensi operasional tetapi juga berkontribusi pada tujuan dekarbonisasi global. Saat sektor berkembang, Kolaborasi antar produsen, pembuat kebijakan, dan penyedia teknologi akan sangat penting dalam mewujudkan potensi penuh industri 4.0.

Pos terkait

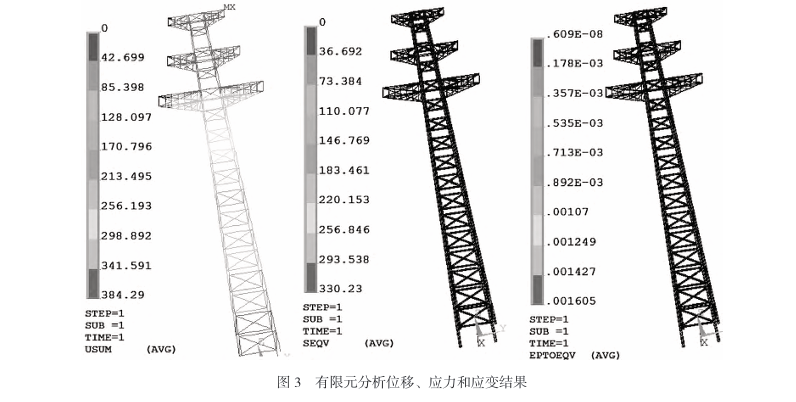

Analisis daya dukung menara baja saluran transmisi listrik menyoroti kompleksitas dan pentingnya desain struktural dan pondasi. Dengan memahami interaksi beban, sifat material, dan faktor lingkungan, insinyur dapat mengoptimalkan kinerja menara dan memastikan keandalan jaringan listrik. Tabel dan studi kasus menggambarkan lebih lanjut praktik terbaik dan pertimbangan desain.