Menara Telekomunikasi Kisi Swadaya

Oktober 9, 2024

Analisis Kinerja Nonlinier Menara Distribusi Energi Kisi Baja

Oktober 23, 2024Kajian Korosi dan Sifat Mekanik Baja Baru untuk Menara Besi

(1 Sekolah Metalurgi dan Teknik Tenaga, Universitas Sains dan Teknologi Chongqing, Chongqing 401331;2 Sino-Singapura (Chongqing) Lembaga Penelitian Bahan Kekuatan Ultra Tinggi Co. , Ltd. , Chongqing 401326;3 Hangta Komunikasi Co. , Ltd. , Anhui Suzhou 234000, Cina)

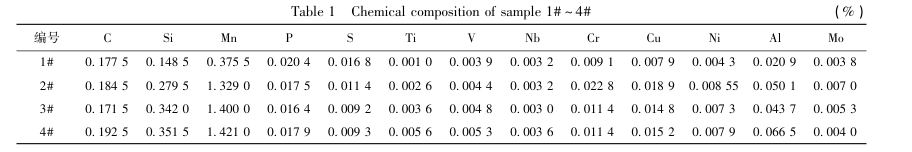

Abstrak: Satu baja menara Q235B dan tiga baja menara Q420B dengan elemen paduan berbeda dipilih untuk analisis komposisi kimia dengan spektrometer emisi atom. Larutan NaCl dipilih sebagai lingkungan cair untuk aksipotensi polarisasi dan pengujian impedansi elektrokimia sifat korosi, uji perendaman kimia untuk mempelajari morfologi dan produk, sifat mekanik dianalisis dengan uji tarik. Hasil penelitian menunjukkan bahwa kinerja korosi ketiga baja Q420B lebih baik dibandingkan dengan Q235B, karena kandungan Si yang berbeda, Cr dan elemen lainnya, stabilitas film pasif pada permukaan material berbeda, menghasilkan sifat korosi yang berbeda, kandungan unsur V ditingkatkan untuk mengoptimalkan sifat mekanik, Simulasi perangkat lunak JMatPro membuktikan bahwa peningkatan kandungan Mn dapat meningkatkan stabilitas jaringan dan meningkatkan sifat mekanik.

Kata-kata kunci: baja untuk menara; kinerja korosi; kurva polarisasi; sifat mekanis; kurva pendinginan terus menerus

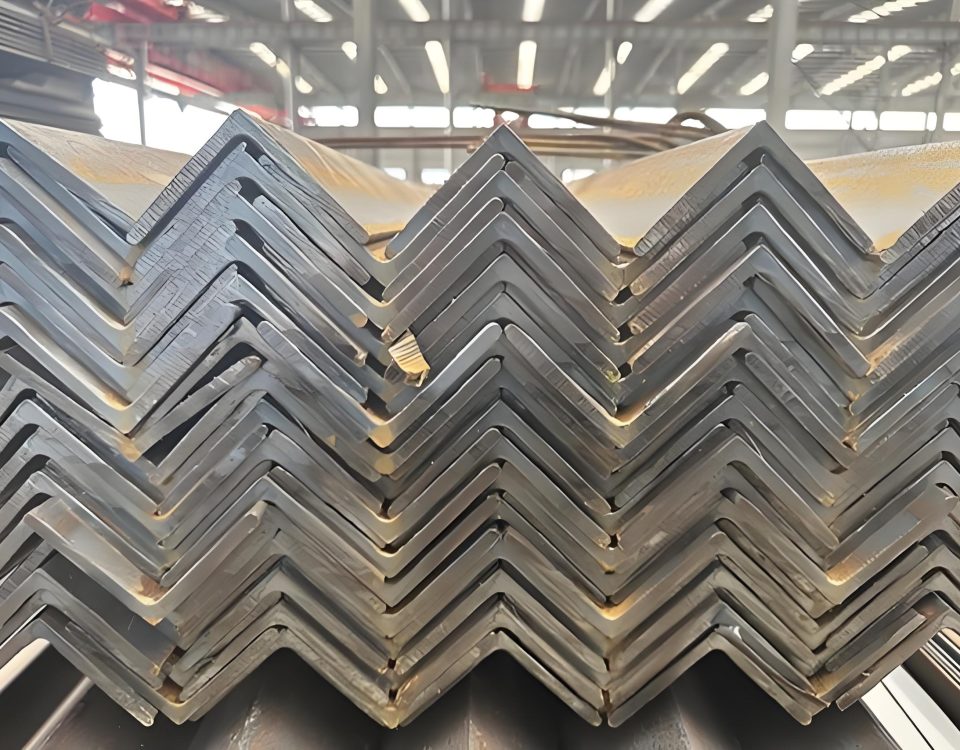

Baja yang digunakan untuk menara merupakan bagian penting dari sistem komunikasi. Keamanan menara stasiun pangkalan komunikasi adalah premis dasar untuk memastikan pengoperasian normal sistem komunikasi, dan ini juga merupakan bagian penting dari pengendalian biaya siklus hidup. Sebagai alternatif baja sudut Q235, Baja berkekuatan tinggi Q420B telah menunjukkan potensi aplikasi yang besar dalam struktur teknik karena bobotnya yang ringan dan kekuatannya yang tinggi. Ini memiliki keuntungan yang jelas dalam keamanan struktural, penghematan energi dan perlindungan lingkungan, dan dapat menghasilkan manfaat ekonomi yang baik. Ini banyak digunakan dalam industri komunikasi3-4.

Menara stasiun pangkalan komunikasi adalah dasar dari jaringan komunikasi. Kegagalan atau runtuhnya sebuah tower biasanya menimbulkan efek domino, mempengaruhi beberapa menara yang berdekatan, yang tidak hanya akan menimbulkan kerugian ekonomi yang besar, namun juga menyebabkan jaringan komunikasi regional menjadi lumpuh, dan bahkan kekacauan sosial5. Meskipun saat ini banyak spesifikasi dan pedoman desain, keruntuhan dan kerusakan menara masih dapat diamati di seluruh dunia6.

Salah satu penyebab runtuhnya dan rusaknya menara adalah lingkungan pelayanan yang kompleks dan beragam. Permukaan material menara akan menghasilkan tingkat korosi yang berbeda-beda karena keasaman dan alkalinitas lingkungan, sehingga menyebabkan

konsekuensi serius seperti karat dan hilangnya material. Menurut penelitian yang relevan, baja berkekuatan tinggi memiliki kekuatan dan daya dukung yang tinggi. Penggunaan baja sudut Q420 dapat mengurangi berat material sebesar 4,9%~7,8%. Jika baja sudut ukuran besar berkekuatan tinggi Q420B menggantikan baja sudut Q235B, itu secara efektif dapat mengurangi berat keseluruhan menara, menghemat baja, dan mengurangi biaya transportasi dan pemasangan. Karena itu, sangat penting untuk mengembangkan skala besar, baja sudut tahan benturan berkekuatan tinggi dan suhu rendah untuk menara [8.

Untuk mengeksplorasi perbedaan korosi dan sifat mekanik Q420B relatif terhadap Q235B, tiga pelat Q420B dengan kandungan elemen paduan yang berbeda dan satu pelat 235B dipilih dalam kisaran standar nasional. Pada waktu bersamaan, simulasi perangkat lunak JMatPro membuktikan bahwa kandungan elemen paduan memiliki pengaruh penting pada korosi dan sifat mekanik material7.

Bahan dan metode eksperimental

Kedua bahan percobaan dipilih dari pelat 200mm×500mm×8mm, Nomor pengambilan sampel baja Q235B 1#, Nomor pengambilan sampel baja Q420B 2#-4#. Sampel dipotong sesuai dengan spesifikasi 10mm×10mm×8mm, dipoles dengan amplas, dibilas dan dikeringkan, dan komposisi kimia sampel ditentukan dengan spektrometer emisi atom. Hasilnya ditunjukkan pada Tabel 1.

Sampel dipotong dengan spesifikasi yang sama, dipoles menjadi 2000 jaring dengan amplas, dan korosi permukaan dilakukan dengan larutan alkohol asam nitrat setelah pemolesan dan pengeringan, dan pengamatan struktur mikro dilakukan dengan pemindaian mikroskop elektron. Percobaan elektrokimia dilakukan pada suhu kamar menggunakan stasiun kerja elektrokimia PARSTAT4000, menggunakan sistem uji tiga kutub, elektroda referensi (ULANG) menggunakan elektroda kalomel, elektroda pembanding (EC) menggunakan elektroda platina, dan elektroda kerja (KAMI) adalah 1#~4# sampel. Solusi yang berhasil adalah 3.5% larutan NaCl. Selama percobaan elektrokimia, waktu uji potensial rangkaian terbuka adalah 1200 detik; setelah uji impedansi, Potensi sirkuit terbuka diuji ulang selama 600 detik. Hasil uji spektrum impedansi pengeboran elektrokimia dinyatakan menggunakan spektrum Nyquist.

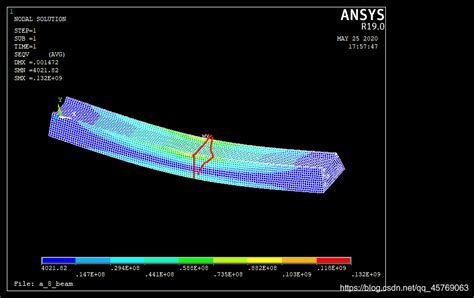

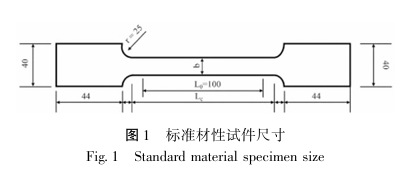

Uji perendaman dilakukan pada suhu kamar. Sampel dipilih sebagai 1# sample dan 4# sampel baja Q420B (Komposisi kimia dari kedua percobaan tersebut adalah yang terbesar). Tiga kondisi eksperimental ditetapkan, yaitu HCl encer (pH=3), NaOH (pH=11) dan 5% larutan NaCl. Waktu perendaman adalah 168 jam. Setelah perendaman selesai, sampel dikeluarkan, dibilas dengan etanol anhidrat dan dikeringkan. Morfologi korosi diamati dengan pemindaian mikroskop elektron, dan jenis produk korosi dieksplorasi dengan pemindaian permukaan. Sifat mekanik material ditentukan dengan uji tarik. Sesuai dengan ketentuan “Metode Uji Tarik Suhu Kamar untuk Bahan Logam”, spesimen standar diambil dari masing-masing sampel 1#~4#. Ukuran dan bentuk spesifik spesimen standar ditunjukkan pada Gambar 1, di mana lebar b = 30mm dan panjang b = 30mm; uji kekerasan dilakukan oleh penguji kekerasan Vickers, dan 10 Titik pengukuran dipilih. Hasilnya dirata-rata setelah menghilangkan nilai ekstrim. Dalam penelitian ini, kurva CCT statis diperoleh dengan mensimulasikan konten Mn gradien yang berbeda melalui perangkat lunak JMatPro, dan perubahan struktur dan kinerja material dianalisis lebih lanjut.

2 Hasil eksperimen

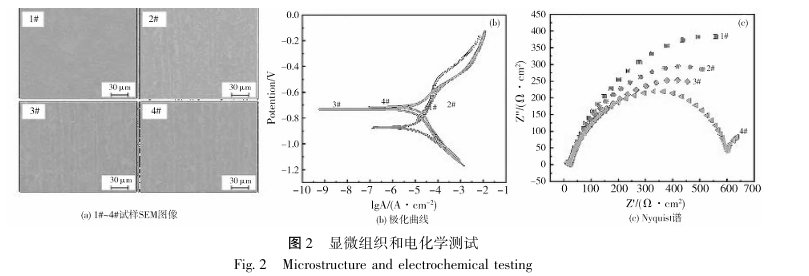

Struktur mikro SEM dari sampel 1 # ~ 4 # dalam keadaan asli ditunjukkan pada Gambar 2(Sebuah). Itu 1# Sampel memiliki struktur tidak teratur dan karakteristik struktur yang tidak jelas. Sampel 2#~4# adalah perlit. Selain arah bergulirnya struktur mikro yang jelas, struktur matriks perlit berlapis.

Angka 2 (b~c) menunjukkan kurva polarisasi dan spektrum Nyquist dari sampel 1#~4# yang diperoleh oleh stasiun kerja elektrokimia dalam kondisi 3.5% larutan netral NaCl. Potensi korosi (E) dan kepadatan arus korosi (J) dihitung dari kurva polarisasi ditunjukkan pada Tabel 2. Dalam lingkungan solusi netral, potensi korosi (E_corr) dari 1# sampel adalah -0.863V, dan potensi korosi dari sampel 2#~4# adalah -0.871V, -0.737V dan -0.710V, masing-masing, yang cenderung positif secara keseluruhan. Selama percobaan elektrokimia, daerah anoda dari keempat sampel semuanya menunjukkan tingkat pasivasi yang berbeda-beda, mengakibatkan berbagai tingkat fluktuasi dalam kurva polarisasi, seperti yang ditunjukkan pada Gambar 2(b). Angka 2(c) menunjukkan spektrum impedansi elektrokimia sampel 1#~4#, di mana radius impedansi sampel 1# tidak lengkap, sedangkan impedansi sampel 4# adalah yang terlengkap. Dalam larutan netral, ketahanan korosi kedua sampel cukup berbeda. Sebaliknya, radius impedansi sampel 2#~3# relatif kecil, dan ketahanan korosinya serupa dalam lingkungan larutan netral.

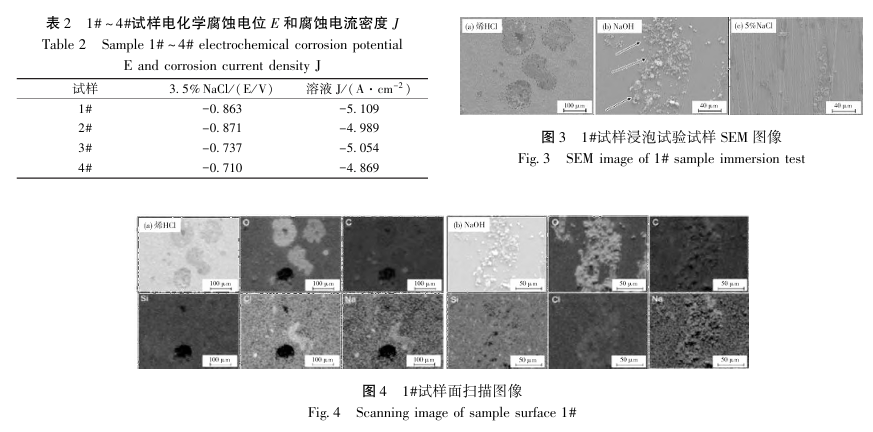

Setelah 1# sampel direndam dalam tiga larutan HCl encer yang berbeda, NaOH dan 5% NaCl, gambar SEM-nya ditunjukkan pada Gambar 3. Seperti terlihat pada Gambar 3a, dalam kondisi asam, terjadi korosi pitting, dan terdapat lubang korosi dengan derajat dan jumlah yang berbeda-beda pada permukaan sampel. Komposisi kimia daerah korosi ditunjukkan pada Gambar 4a, dan daerah korosi terutama menunjukkan pengayaan O. Setelah itu sampel direndam dalam larutan basa, regional, padat, dan partikel mutiara dengan bentuk berbeda muncul di permukaan sampel, seperti yang ditunjukkan pada Gambar 3b; komposisi kimia partikel ditunjukkan pada Gambar 4b, dan hanya sinyal elemen O yang paling kuat. Karena itu, dalam lingkungan basa, oksidasi serius terjadi pada permukaan sampel. Korosi dalam lingkungan basa terutama mengurangi masa pakai material melalui oksidasi. Setelah direndam dalam a 5% larutan NaCl, struktur permukaan sampel tidak mengalami korosi yang nyata, dan kinerja korosi material relatif stabil di lingkungan cair netral.

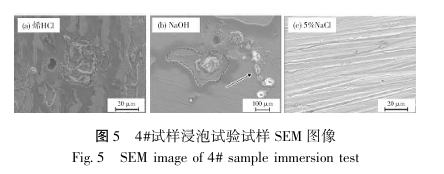

Setelah 4# sampel direndam dalam tiga larutan berbeda, yaitu, encerkan HCl, NaOH dan 5% larutan NaCl, gambar SEM-nya ditunjukkan pada Gambar 5. Pada Gambar 5a, dapat diamati bahwa tidak terdapat lubang korosi dan partikel korosi pada area korosi pada permukaan sampel, dan area korosinya kecil dengan sedikit titik korosi. Komposisi kimia daerah korosi ditunjukkan pada Gambar 6a. Ada fenomena pengayaan O yang jelas di dalam area korosi, tetapi tidak ada pengayaan unsur seperti C, dan, Cl dan Na. Setelah itu sampel direndam dalam larutan basa, partikel mutiara melekat (Gambar 5b); komposisi kimia produk korosi ditentukan seperti yang ditunjukkan pada Gambar 6b. O diperkaya di area korosi pada permukaan sampel, dan fenomena oksidasi material menjadi serius dalam kondisi larutan basa.

Ara. 7 Kurva tegangan-regangan dan kurva pendinginan kontinu

Ara. 7(Sebuah) adalah kurva tegangan-regangan baja sepanjang arah rolling. Sumbu horizontal adalah regangan nominal spesimen dalam panjang pengukur ekstensometer 50mm; sumbu vertikal adalah tegangan rata-rata pada penampang tengah benda uji. Kurva tegangan-regangan mencakup tahap elastis, tahap hasil, tahap penguatan dan tahap kegagalan. Tegangan tahap elastis dari 1# spesimen secara signifikan lebih rendah dibandingkan tiga spesimen lainnya. Kekuatan tarik dan kekuatan luluhnya masing-masing adalah 458,9MPa dan 328MPa, dan perpanjangannya saja 27.5%. Kuat tarik dan kuat luluh benda uji 2#~4# sama-sama meningkat, dengan nilai maksimum masing-masing mencapai 555MPa dan 379.3MPa. Kisaran distribusi perpanjangan adalah 25,8%~31,0%, dan perpanjangan rata-ratanya adalah 28.4%, yang lebih besar dari perpanjangannya 1# contoh. Secara komprehensif mempertimbangkan tiga sifat mekanik, itu 1# spesimen memiliki sifat mekanik terburuk, dan itu 4# spesimen mempunyai sifat mekanik terbaik.

Hasil simulasi kurva CCT yang sesuai dengan kandungan Mn yang berbeda ditunjukkan pada Gambar. 7(b). Diantara mereka, F mewakili ferit, P mewakili perlit, dan M mewakili suhu transformasi martensit; A_c mewakili suhu awal transformasi dari proses pemanasan ke austenit; A_c3 mewakili suhu akhir perubahan struktural baja pada tahap proses pemanasan hingga berubah sepenuhnya menjadi austenit. Gambar a dan b adalah pendinginan kontinyu (CCT) kurva sampel 1# dan 4#, masing-masing. Selama proses pendinginan terus menerus pada laju pendinginan yang berbeda, austenit yang sangat dingin akan mengalami transformasi fasa yang berbeda, dan struktur serta morfologi yang terbentuk akan berubah.

Menurut pengukuran, suhu awal transformasi austenit titik A_c1 selama pemanasan sampel asli adalah 722,3℃, dan suhu akhir transformasi titik A_c3 adalah 849,5℃. Dengan meningkatnya laju pendinginan, titik awal transformasi fase menunjukkan tren menurun, dan struktur mikro secara bertahap bertransisi dari ferit dan perlit menjadi bainit. Ketika laju pendinginan kurang dari 1℃/s, curah hujan perlit secara bertahap meningkat, dan bainit akan muncul jika pendinginan dilanjutkan. Ketika laju pendinginan mencapai 1~10^∘ C/s, pengendapan perlit mencapai maksimum. Dengan meningkatnya laju pendinginan, ketika melebihi 10℃/s, fase presipitasi sebagian besar adalah baiit. Jika pendinginan dilanjutkan, austenit yang sangat dingin pada akhirnya akan berubah menjadi martensit. Ketika konten Mn meningkat, suhu transformasi austenit selama pemanasan menjadi 705,9℃, dan suhu akhir transformasi menjadi 822,4℃. Laju minimum curah hujan maksimum perlit lebih besar dari 1℃/s, dan titik transformasi martensit M berkurang.

3 Analisis dan diskusi

Intisari perlit adalah campuran fasa ferit dan sementit. Mencicipi 1# Q235B adalah material dengan ferit sebagai komponen utamanya. Di daerah kaya C, karena perlakuan deformasi seperti penempaan, peregangan atau ekstrusi, area mikro kaya C diperbesar, konsentrasi kandungan C berkurang, dan sementit kontinyu sulit diendapkan dalam kesetimbangan. Itu hanya didistribusikan pada permukaan matriks secara bertitik, menunjukkan struktur perlit yang tidak rata.

Potensi korosi sampel 1# dalam larutan NaCl adalah -0.863V, dan rapat arus korosi (J_corr) adalah -5,109A·cm^(-2). Potensi korosi sampel 4# dalam larutan NaCl adalah -0.710V, dan rapat arus korosi adalah -4,869A·cm^(-2). Secara umum, semakin kecil rapat arus korosi, semakin positif potensi korosinya, semakin besar radius impedansinya, dan semakin baik pula kinerja korosi material tersebut12. Kepadatan arus korosi umumnya digunakan untuk mengevaluasi laju korosi. Terlihat bahwa film oksida seperti Cr_2 O_3 secara efektif memperlambat laju korosi. Karena lingkungan cair kaya akan CI, bahan tersebut terutama mengalami korosi penyerapan oksigen, dan Fe dalam matriks dioksidasi menjadi Fe oksida, diantaranya B-FeOOH yang mudah terbentuk. Struktur terowongannya di sel satuan memungkinkan CI dalam larutan berdifusi lebih jauh, mengakibatkan rusaknya stabilitas film pasif pada permukaan material. Karena sangat mudah menempel pada permukaan matriks material, itu memiliki efek penghambatan pada pembentukan film pasif. Pada Q235B, kandungan unsur paduan penting seperti Si, Mn, dan Cr relatif rendah, dan film oksida tidak mudah ada, menghasilkan kinerja korosi yang buruk pada material. Setelah perendaman, morfologi korosi kedua material dalam larutan berbeda berbeda nyata. Tidak terjadi perubahan makroskopis pada permukaan kedua material tersebut 5% larutan NaCl, tetapi setelah direndam dalam larutan asam dan basa, tingkat korosi permukaan 1# bahan secara signifikan lebih besar daripada 4# Bahan Q420B. Karena konsentrasi ion CI yang tinggi dan kandungan Cr yang rendah, Stabilitas film pasif buruk. Dalam kondisi asam, lubang korosi muncul di permukaan substrat material 1#, dan tingkat korosi lebih besar dari material 4#, menunjukkan fenomena korosi pitting; dalam kondisi basa, Jumlah partikel yang berbeda muncul di permukaan kedua bahan. Setelah pemindaian permukaan, Dapat ditentukan bahwa partikel terutama diperkaya dengan oksida, dan korosi oksidasi mengurangi kinerja korosi material. Tingkat adhesi partikel oksida dalam sampel 1# jauh lebih besar daripada sampel 4#, dan ketahanan korosi buruk.

Dalam bahan baja, peran V mirip dengan Cr. Ia bergabung dengan unsur karbon untuk membentuk karbida, yang memiliki efek menghambat grafitisasi. Peningkatan kandungan V secara efektif dapat meningkatkan sifat kekerasan dan tarik material. Seiring dengan meningkatnya kandungan unsur paduan seperti Mn dalam material secara bertahap, secara bertahap menunjukkan sifat mekanik yang sangat baik seperti perpanjangan dan kekuatan luluh selama proses tarik15. Unsur Mn akan terdistribusi dari ferit ke austenit, membuat austenit lokal secara bertahap kaya akan Mn. Austenit yang kaya Mn ini akan mencegah migrasi batas butir ferit, selanjutnya menghambat pertumbuhan dan pengerasan biji-bijian, dan meningkatkan stabilitas austenit kaya Mn; selama proses pemanasan, peningkatan kandungan Mn meningkatkan posisi nukleasi ferit, menyempurnakan strukturnya, meningkatkan stabilitas ferit, dan secara efektif mengurangi suhu transformasi dari ferit menjadi austenit7; unsur paduan Mn menghasilkan Al_6 setelah larutan anil partikel Mn terdispersi dalam matriks, meningkatkan kekerasan material. Ketika isinya meningkat, titik M yang mendorong transformasi martensit berkurang, organisasi menjadi lebih baik, dan sifat mekanik material ditingkatkan. 18

4 Kesimpulan

(1) Kinerja korosi elektrokimia baja Q235B lebih buruk dibandingkan baja Q420B. Dalam kondisi asam, korosi pitting terjadi pada permukaan baja Q235B, dan tingkat korosinya lebih besar dari baja Q420B. Dalam kondisi basa, bilangan oksidasinya dalam, dan partikel oksida baja Q235B melekat pada matriks. Di bawah 5% kondisi NaCl, tidak terjadi korosi makroskopis pada kedua material tersebut. Karena kehadiran Si, Kr, dll. dalam baja Q420B, laju korosi relatif tinggi. Kandungan elemen paduan yang tinggi meningkatkan stabilitas film pasif pada permukaan material, mengurangi adhesi dan intrusi CI dan laju oksidasi material, dan menunjukkan ketahanan korosi yang sangat baik dalam lingkungan aplikasi simulasi;

(2) Sifat mekanik baja Q420B lebih baik dibandingkan baja Q235B. Peningkatan elemen paduan V secara efektif menghambat grafitisasi dan meningkatkan kekerasan dan sifat tarik material;

(3) Setelah elemen paduan yang disimulasikan, kandungan Mn meningkat, butiran ferit disempurnakan dan stabilitas organisasi ditingkatkan; partikelnya yang terdispersi memperkuat matriks, mengurangi suhu transformasi fase martensit, meningkatkan organisasi, dan memperbaiki sifat mekaniknya.

Pos terkait

Analisis daya dukung menara baja saluran transmisi listrik menyoroti kompleksitas dan pentingnya desain struktural dan pondasi. Dengan memahami interaksi beban, sifat material, dan faktor lingkungan, insinyur dapat mengoptimalkan kinerja menara dan memastikan keandalan jaringan listrik. Tabel dan studi kasus menggambarkan lebih lanjut praktik terbaik dan pertimbangan desain.