Tipi strutturali di torri e loro impatti

linea di trasmissione torre in acciaio 15, 2025

Strategie di riduzione dei costi nella produzione di torre di trasmissione

linea di trasmissione torre in acciaio 23, 2025Esplorazione di applicazioni di produzione intelligente nella produzione di torre di trasmissione

Esplorazione di applicazioni di produzione intelligente nella produzione di torre di trasmissione

1. introduzione

La transizione energetica globale e la rapida espansione delle reti elettriche hanno intensificato la domanda di efficiente, affidabile, e produzione sostenibile di torri di trasmissione. Metodi di produzione tradizionali, Caratterizzato da processi ad alta intensità di lavoro e controllo di qualità frammentato, fatica a soddisfare i requisiti moderni per la precisione, Scalabilità, e conformità ambientale. Produzione intelligente (SM), Spinto dall'Internet delle cose industriali (IIoT), intelligenza artificiale (AI), e gemelli digitali, Offre soluzioni trasformative. Questo documento esplora l'integrazione delle tecnologie SM in torre di trasmissione produzione, Analizzare le loro implementazioni tecniche, benefici, sfide, e traiettorie future.

2. Tecnologie principali della produzione intelligente

2.1 IoT industriale (IIoT) e integrazione dei dati in tempo reale

IIoT forma la spina dorsale di SM collegando i macchinari, sensori, e sistemi di controllo. Nella produzione di torre di trasmissione, Iiot abilita:

- Monitoraggio delle apparecchiature in tempo reale: I sensori incorporati nelle macchine da taglio CNC e i robot di saldatura raccolgono dati sui parametri operativi (es, temperatura, vibrazione), Abilitare la manutenzione predittiva e ridurre al minimo i tempi di inattività non pianificati .

- Sincronizzazione della catena di approvvigionamento: Tag RFID Traccia materie prime (piastre d'acciaio, bulloni) Dai fornitori alle linee di montaggio, Garantire la tracciabilità e la riduzione dei colli di bottiglia dell'inventario .

2.2 Intelligenza artificiale e apprendimento automatico

Gli algoritmi di AI ottimizzano la produzione attraverso:

- Ottimizzazione dei parametri di processo: I modelli di apprendimento automatico analizza i dati di saldatura storici per raccomandare una corrente ottimale, velocità, e impostazioni angolari, Ridurre i difetti del 15-30% .

- Previsione della domanda: AI prevede le esigenze di espansione della rete regionale, Abilitare la produzione just-in-time e ridurre il troppo oversock .

2.3 Tecnologia del gemello digitale

I gemelli digitali creano repliche virtuali di sistemi di produzione fisica:

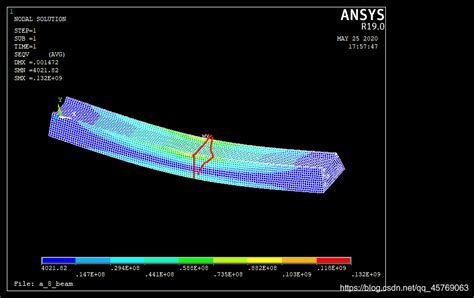

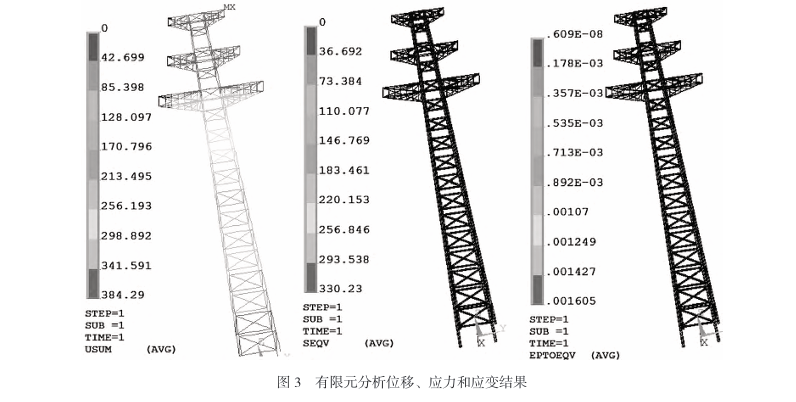

- Convalida del design: Simulare i disegni della torre sotto carichi di vento o ghiaccio estremi, Identificare i punti deboli strutturali prima della prototipazione fisica .

- Simulazione del processo: Test di sequenze di saldatura e traiettorie del braccio robotico in un ambiente virtuale, Ridurre i costi di prova di 40% .

2.4 Robotica e automazione

- Saldatura robotica: I robot a sei assi eseguono saldature longitudinali e circonferenziali ad alta precisione, raggiungere <0.5 tolleranza MM, Rispetto a ± 2 mm nella saldatura manuale .

- Gestione del materiale autonomo: AGVS (Veicoli guidati automatizzati) trasporta componenti in acciaio pesante tra le stazioni, abbassare i costi del lavoro e i rischi per lesioni .

2.5 5G e Edge Computing

- Comunicazione a bassa latenza: 5G Networks Abilita la trasmissione dei dati in tempo reale tra sensori distribuiti e sistemi AI centrali, Critico per il controllo di processo adattivo .

- Analisi dei bordi: Server in loco preelabora terabyte di NDT (Controlli non distruttivi) dati, Ridurre i tempi di dipendenza e risposta .

3. Processo di produzione attuale e integrazione SM

3.1 Flusso di lavoro tradizionale (Pre-sm)

Implica una tipica produzione di torre di trasmissione:

- Preelaborazione del materiale: Taglio al plasma CNC di piastre d'acciaio.

- Formazione: Bendering per sezioni cilindriche.

- Saldatura: Saldature longitudinali/circonferenziali manuali o semi-automatizzate.

- Trattamento della superficie: Shot Blasting and Painting.

- Ispezione di qualità: Controlli visivi e test ad ultrasuoni .

Limitazioni: Alti tassi di rottami (5–8%), Temi di inattività prolungati per le regolazioni degli utensili, e qualità incoerente di saldatura.

3.2 Innovazioni di processo guidate da SM

3.2.1 Preparazione del materiale intelligente

- Software di nidificazione alimentato dall'intelligenza artificiale: Ottimizza i layout di taglio della piastra in acciaio, Ridurre i rifiuti di materiale del 12-18% .

- Manutenzione predittiva per le macchine a CNC: I sensori di vibrazione rilevano l'usura dello strumento, Pianificazione dei sostituti durante i tempi di inattività pianificati .

3.2.2 Sistemi di saldatura intelligenti

- Robot di saldatura adattiva: I sistemi di visione laser regolano i percorsi di saldatura in tempo reale per ospitare disallineamenti dei componenti .

- Controllo della qualità a circuito chiuso: Telecamere termiche monitorare la dinamica del pool di saldatura, con algoritmi di intelligenza artificiale che segnala immediatamente le deviazioni (es, porosità, sottosquadri) .

3.2.3 Rivestimento e assemblaggio autonomi

- Dipinto a spruzzo robotico: Spessore di rivestimento uniforme (± 10 µm) ottenuto attraverso algoritmi di pianificazione del percorso, Ridurre il consumo di vernice da parte di 20% .

- Assemblea assistita da AR: I lavoratori usano gli occhiali AR per visualizzare le specifiche della coppia di bulloni e le sequenze di montaggio, ridurre al minimo gli errori .

4. Casi di studio: SM nell'industria pesante

4.1 CITIC PEAVE Industries 5G+ Smart Factory

- Applicazione: 5Twin digitale abilitato G per la lavorazione dei componenti a torre.

- Risultati: 30% tempi di configurazione più veloci, 25% Un minor consumo di energia tramite bilanciamento del carico dinamico .

4.2 Sistema di saldatura a base di AI di Yutong Industria Heavy

- Tecnologia: Rilevazione dei difetti di saldatura basata sull'apprendimento profondo.

- Risultati: Tasso di difetto ridotto da 4.2% a 0.8%, Risparmio di $ 1,2 milioni/anno nei costi di rielaborazione .

5. Impatti ambientali ed economici

5.1 Guadagni di sostenibilità

- Efficienza energetica: Le griglie intelligenti nelle fabbriche riducono il consumo di energia inattiva del 18-22% .

- Riduzione dei rifiuti: Disegni doppi ottimistici digitali Utilizzo in acciaio inferiore 9%, equivalente a 500 tonnellate/anno per una pianta di medie dimensioni .

5.2 Analisi costi-benefici

| Metrico | Metodo tradizionale | Implementazione SM | Miglioramento |

|---|---|---|---|

| Tempo del ciclo di produzione | 45 giorni | 32 giorni | 29% |

| Tasso di rottami | 6.5% | 2.1% | 67% |

| Costo del lavoro | $35/il tuo | $22/il tuo | 37% |

6. Sfide e strategie di mitigazione

6.1 Barriere tecniche

- Interoperabilità: Plcs legacy (Controller logici programmabili) Spesso manca la compatibilità IIoT. Soluzione: Piattaforme di middleware come la cosa di PTC abilita la standardizzazione dei dati .

- Sicurezza informatica: Aumento delle superfici di attacco nelle reti IIoT. Soluzione: Crittografia dei dati basati su blockchain e architetture zero-trust .

6.2 Resistenza organizzativa

- Forza lavoro upskilling: Partnership con scuole professionali per formare gli operatori nella programmazione di robotica e nell'analisi dell'intelligenza artificiale .

- Incertezza del ROI: Implementazione a fasi a partire da aree ad alto impatto (es, manutenzione predittiva) per dimostrare vittorie rapide .

7. Panorama normativo e standardizzazione

- Cina GB/T. 39258-2020: Manda i protocolli di sicurezza informatica per i dispositivi IoT industriali .

- ISO 23222: Linee guida per la convalida dei gemelli digitali in ingegneria strutturale .

8. Tendenze future

8.1 Fabbriche iper-autonome

- Linee di produzione auto-ottimizzanti: Gli agenti AI riconfigurano dinamicamente i flussi di lavoro in base alla disponibilità dei materiali e ai prezzi dell'energia .

- Swarm Robotics: Robot collaborativi (cobot) gestire autonomamente compiti di assemblaggio complessi .

8.2 Ecosistemi di produzione sostenibili

- Flussi di materiale a circuito chiuso: Traccia e ricicli di AI e ricicli in acciaio in nuovi componenti della torre, Targeting 95% circolarità di 2030 .

- Programmazione consapevole del carbonio: Gli orari di produzione si adattano all'intensità del carbonio della griglia in tempo reale, minimizzare le emissioni .

9. Conclusione

L'integrazione della produzione intelligente nella produzione di torre di trasmissione segna uno spostamento del paradigma verso l'agilità, precisione, e sostenibilità. Mentre le sfide persistono nella governance dei dati e nell'adattamento della forza lavoro, la convergenza di 5G, AI, e la robotica promette di ridefinire i benchmark del settore. Le imprese che adottano strategicamente queste tecnologie non solo miglioreranno l'efficienza operativa, ma contribuiranno anche agli obiettivi di decarbonizzazione globale. Man mano che il settore si evolve, Collaborazione tra i produttori, politici, e i fornitori di tecnologia saranno fondamentali nel realizzare il pieno potenziale dell'industria 4.0.

Related posts

L'analisi della capacità portante di una torre in acciaio di una linea di trasmissione di energia evidenzia la complessità e l'importanza della progettazione strutturale e delle fondazioni. Comprendendo l'interazione dei carichi, proprietà dei materiali, e fattori ambientali, gli ingegneri possono ottimizzare le prestazioni delle torri e garantire l'affidabilità delle reti elettriche. Tabelle e casi di studio illustrano ulteriormente le migliori pratiche e considerazioni sulla progettazione.