Torri di telecomunicazione a traliccio autoportante

ottobre 9, 2024

Analisi non lineare delle prestazioni delle torri di distribuzione dell'energia in traliccio di acciaio

ottobre 23, 2024Studio sulla corrosione e sulle proprietà meccaniche dell'acciaio per torri in acciaio

Studio sulla corrosione e sulle proprietà meccaniche del nuovo acciaio per torri in ferro

(1 Scuola di Metallurgia e Ingegneria Energetica, Università della Scienza e della Tecnologia di Chongqing, Chongqing 401331;2 sino-singapore (Chongqing) Istituto di ricerca sui materiali ad altissima resistenza Co. , Ltd. , Chongqing 401326;3 Hangta Communication Co. , Ltd. , Anhui Suzhou 234000, Cina)

Astratto: Sono stati selezionati un acciaio per torre Q235B e tre Q420B con diversi elementi di lega per l'analisi della composizione chimica mediante spettrometro a emissione atomica. La soluzione NaCl è stata selezionata come ambiente liquido per la polarizzazione del potenziale d'azione e i test di impedenza elettrochimica delle proprietà di corrosione, test di immersione chimica per lo studio della morfologia e dei prodotti, le proprietà meccaniche sono state analizzate mediante prova di trazione. I risultati hanno mostrato che la prestazione alla corrosione dei tre acciai Q420B era migliore di quella del Q235B, a causa del diverso contenuto di Si, Cr e altri elementi, la stabilità dei film passivati sulla superficie dei materiali era diversa, con conseguenti diverse proprietà di corrosione, il contenuto dell'elemento V è stato aumentato per ottimizzare le proprietà meccaniche, La simulazione del software JMatPro ha dimostrato che l'aumento del contenuto di Mn potrebbe promuovere la stabilità dei tessuti e migliorare le proprietà meccaniche.

Parole chiave: acciaio per torre; prestazione alla corrosione; curva di polarizzazione; proprietà meccaniche; curva di raffreddamento continua

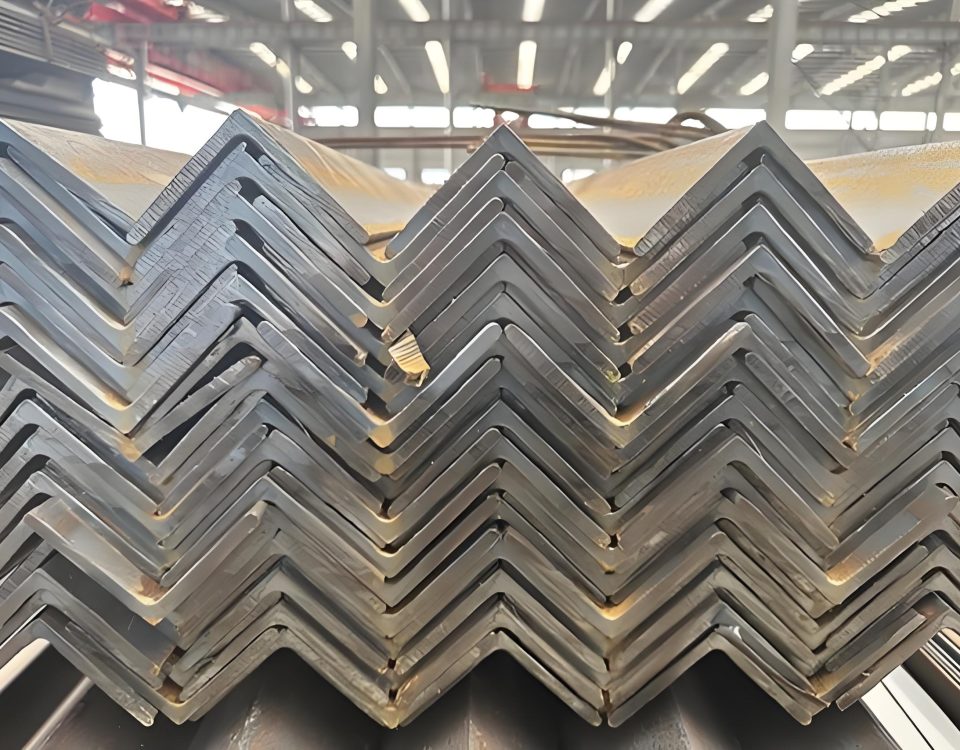

L'acciaio utilizzato per le torri è una parte importante del sistema di comunicazione. La sicurezza delle torri delle stazioni base di comunicazione è la premessa fondamentale per garantire il normale funzionamento del sistema di comunicazione, ed è anche una parte importante del controllo dei costi del ciclo di vita. In alternativa all'acciaio angolare Q235, L'acciaio altoresistenziale Q420B ha mostrato un grande potenziale applicativo nelle strutture ingegneristiche grazie alla sua leggerezza ed elevata resistenza. Presenta evidenti vantaggi in termini di sicurezza strutturale, risparmio energetico e tutela dell’ambiente, e può produrre buoni benefici economici. È ampiamente utilizzato nel settore della comunicazione3-4.

Le torri delle stazioni base di comunicazione sono la base della rete di comunicazione. Il cedimento o il crollo di una torre solitamente porta ad un effetto domino, interessando più torri adiacenti, che non solo causerà enormi perdite economiche, ma causano anche la paralisi delle reti di comunicazione regionali, e perfino il caos sociale5. Nonostante le attuali numerose specifiche e linee guida di progettazione, il crollo e il danneggiamento delle torri sono ancora osservabili in tutto il mondo6.

Uno dei motivi del crollo e del danneggiamento delle torri è che l'ambiente di servizio è complesso e diversificato. La superficie del materiale della torre produrrà diversi gradi di corrosione a causa dell'acidità e dell'alcalinità dell'ambiente, con il risultato di

conseguenze gravi come ruggine e perdita di materiali. Secondo una ricerca pertinente, l'acciaio ad alta resistenza ha un'elevata resistenza e capacità portante. L'uso dell'acciaio angolare Q420 può ridurre il peso del materiale del 4,9% ~ 7,8%. Se l'acciaio angolare di grandi dimensioni ad alta resistenza Q420B sostituisce l'acciaio angolare Q235B, può ridurre efficacemente il peso complessivo della torre, risparmiare acciaio, e ridurre i costi di trasporto e installazione. Perciò, è di grande importanza svilupparsi su grandi dimensioni, Acciaio angolare ad alta resistenza e alle basse temperature resistente agli urti per torri [8.

Al fine di esplorare le differenze nella corrosione e nelle proprietà meccaniche del Q420B rispetto al Q235B, tre piastre Q420B con diversi contenuti di elementi in lega e una piastra 235B sono state selezionate all'interno della gamma standard nazionale. Allo stesso tempo, la simulazione del software JMatPro ha dimostrato che il contenuto dell'elemento di lega ha un'influenza importante sulla corrosione e sulle proprietà meccaniche del materiale7.

Materiali e metodi sperimentali

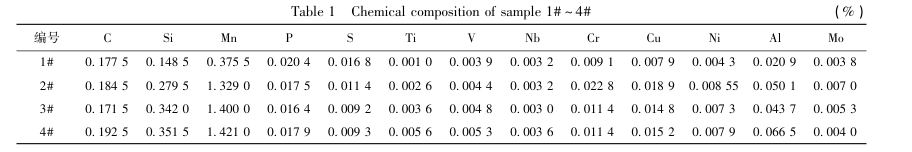

I due materiali sperimentali sono stati selezionati da lastre da 200 mm×500 mm×8 mm, Numero di campionamento dell'acciaio Q235B 1#, Numero di campionamento dell'acciaio Q420B 2#-4#. I campioni sono stati tagliati secondo le specifiche di 10 mm×10 mm×8 mm, lucidato con carta vetrata, risciacquato e asciugato, e la composizione chimica dei campioni è stata determinata mediante spettrometro a emissione atomica. I risultati sono mostrati nella Tabella 1.

I campioni sono stati tagliati con le stesse specifiche, lucidato a 2000 rete con carta vetrata, e la corrosione superficiale è stata eseguita con una soluzione alcolica di acido nitrico dopo lucidatura e asciugatura, e l'osservazione della microstruttura è stata eseguita mediante microscopio elettronico a scansione. L'esperimento elettrochimico è stato condotto a temperatura ambiente utilizzando la workstation elettrochimica PARSTAT4000, utilizzando un sistema di prova tripolare, l'elettrodo di riferimento (RIF) utilizzato un elettrodo al calomelano, l'elettrodo di confronto (CE) utilizzato un elettrodo di platino, e l'elettrodo di lavoro (NOI) erano 1#~4# campioni. La soluzione di lavoro era 3.5% Soluzione di NaCl. Durante l'esperimento elettrochimico, il tempo di test del potenziale a circuito aperto era di 1200 s; dopo il test di impedenza, il potenziale a circuito aperto è stato nuovamente testato per 600 s. I risultati del test dello spettro di impedenza di perforazione elettrochimica sono stati espressi utilizzando lo spettro di Nyquist.

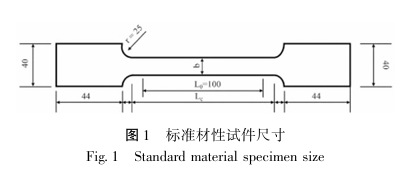

La prova di immersione è stata effettuata a temperatura ambiente. I campioni sono stati selezionati come 1# campione e 4# campione di acciaio Q420B (la composizione chimica dei due esperimenti è stata la più grande). Sono state impostate tre condizioni sperimentali, vale a dire HCl diluito (pH=3), NaOH (pH=11) e 5% Soluzione di NaCl. Il tempo di immersione è stato di 168 ore. Dopo che l'immersione è stata completata, i campioni sono stati prelevati, risciacquato con etanolo anidro ed essiccato. La morfologia della corrosione è stata osservata mediante microscopia elettronica a scansione, e il tipo di prodotti della corrosione è stato esplorato mediante scansione della superficie. Le proprietà meccaniche del materiale sono state determinate mediante prova di trazione. Secondo le disposizioni dell “Metodo di prova di trazione a temperatura ambiente per materiali metallici”, Un campione standard è stato prelevato da ciascuno dei campioni 1#~4#. Le dimensioni e la forma specifiche del campione standard sono mostrate in Figura 1, dove la larghezza b=30mm e la lunghezza b=30mm; la prova di durezza è stata eseguita dal durometro Vickers, e 10 sono stati selezionati punti di misurazione. I risultati sono stati mediati dopo aver rimosso i valori estremi. In questo studio, la curva statica CCT è stata ottenuta simulando diversi contenuti di gradiente Mn attraverso il software JMatPro, e sono stati ulteriormente analizzati i cambiamenti nella struttura e nelle prestazioni dei materiali.

2 Risultati sperimentali

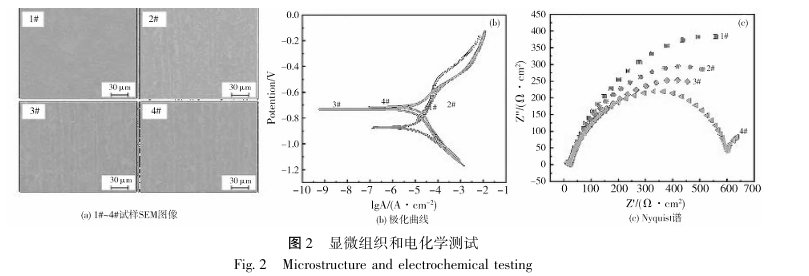

La microstruttura SEM dei campioni 1#~4# nello stato originale è mostrata in Figura 2(un). Il 1# Il campione ha una struttura irregolare e caratteristiche di struttura poco chiare. I campioni 2#~4# sono perlite. Oltre alla chiara direzione di laminazione della microstruttura, La struttura della perlite a matrice è stratificata.

figura 2 (b~c) mostra le curve di polarizzazione e gli spettri di Nyquist dei campioni 1#~4# ottenuti dalla workstation elettrochimica nelle condizioni di 3.5% Soluzione neutra NaCl. Il potenziale di corrosione (E) e densità della corrente di corrosione (J) calcolate dalle curve di polarizzazione sono mostrate nella Tabella 2. Nell'ambiente della soluzione neutra, il potenziale di corrosione (E_corr) del 1# Il campione è -0.863V, e i potenziali di corrosione dei campioni 2#~4# sono -0.871V, -0.737V e -0.710V, rispettivamente, che tendono ad essere complessivamente positivi. Durante l'esperimento elettrochimico, Le regioni anodiche dei quattro campioni mostravano tutte vari gradi di passivazione, con conseguenti vari gradi di fluttuazione nelle curve di polarizzazione, come mostrato in figura 2(B). figura 2(c) Mostra gli spettri di impedenza elettrochimica dei campioni 1#~4#, dove il raggio di impedenza del campione 1# è incompleto, mentre l'impedenza del campione 4# è il più completo. In soluzione neutra, La resistenza alla corrosione dei due campioni è molto diversa. Al contrario, Il raggio di impedenza dei campioni 2#~3# è relativamente piccolo, e la loro resistenza alla corrosione è simile in un ambiente di soluzione neutra.

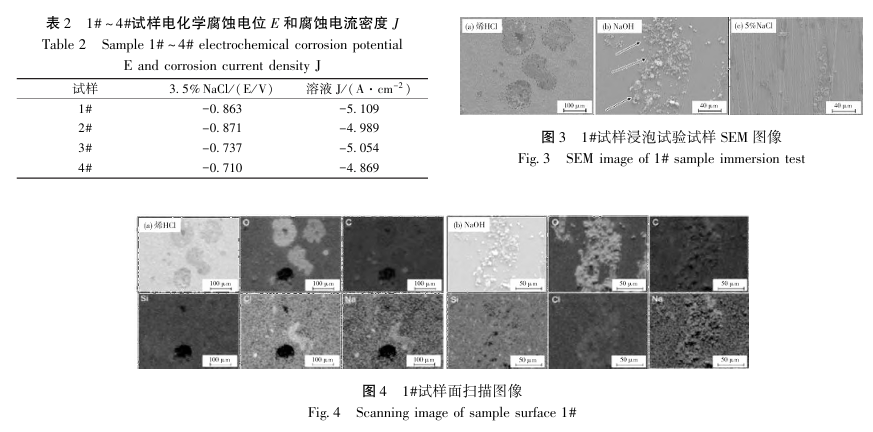

Dopo il 1# il campione è stato immerso in tre diverse soluzioni di HCl diluito, NaOH e 5% NaCl, la sua immagine SEM è mostrata in Figura 3. Come si può vedere dalla Figura 3a, in condizioni acide, Si verifica corrosione per vaiolatura, e ci sono pozzi di corrosione di vari gradi e numeri sulla superficie del campione. La composizione chimica dell'area di corrosione è mostrata nella Figura 4a, e l'area di corrosione mostra principalmente l'arricchimento di O. Dopo che il campione è stato immerso in una soluzione alcalina, regionale, denso, e sulla superficie del campione sono apparse particelle perlescenti di forma diversa, come mostrato nella Figura 3b; la composizione chimica delle particelle è mostrata nella Figura 4b, e solo il segnale dell'elemento O è il più forte. Perciò, in un ambiente alcalino, si verifica una grave ossidazione sulla superficie del campione. La corrosione in un ambiente alcalino riduce principalmente la durata del materiale attraverso l'ossidazione. Dopo essere stato immerso in a 5% Soluzione di NaCl, la struttura superficiale del campione non ha subito corrosione evidente, e le prestazioni di corrosione del materiale erano relativamente stabili in un ambiente liquido neutro.

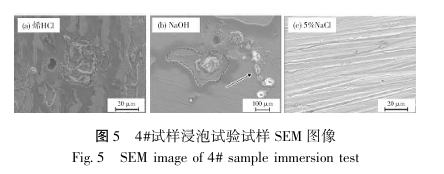

Dopo il 4# il campione è stato immerso in tre diverse soluzioni, vale a dire, diluire HCl, NaOH e 5% Soluzione di NaCl, la sua immagine SEM è mostrata in Figura 5. Nella Figura 5a, si può osservare che non ci sono cavità di corrosione e particelle di corrosione nell'area di corrosione sulla superficie del campione, e l'area di corrosione è piccola con pochi punti di corrosione. La composizione chimica dell'area corrosa è mostrata nella Figura 6a. C'è un evidente fenomeno di arricchimento di O all'interno dell'area corrosa, ma non vi è alcun arricchimento di elementi come C, e, Cl e Na. Dopo che il campione è stato immerso in una soluzione alcalina, erano attaccate particelle perlescenti (Figura 5b); la composizione chimica del prodotto della corrosione viene determinata come mostrato nella Figura 6b. O si arricchisce nell'area di corrosione sulla superficie del campione, e il fenomeno dell'ossidazione del materiale è grave in condizioni di soluzione alcalina.

Fico. 7 Curva sforzo-deformazione e curva di raffreddamento continuo

Fico. 7(un) è la curva sforzo-deformazione dell'acciaio lungo la direzione di laminazione. L'asse orizzontale è la deformazione nominale del provino all'interno della lunghezza del calibro dell'estensimetro di 50 mm; l'asse verticale è la sollecitazione media della sezione trasversale media del provino. La curva sforzo-deformazione comprende la fase elastica, fase di resa, fase di rafforzamento e fase di cedimento. Lo sforzo di fase elastica del 1# campione è significativamente inferiore a quello degli altri tre esemplari. La sua resistenza alla trazione e la resistenza allo snervamento sono rispettivamente 458,9 MPa e 328 MPa, e l'allungamento è solo 27.5%. La resistenza alla trazione e la resistenza allo snervamento dei campioni 2#~4# sono entrambe in aumento, con i valori massimi che raggiungono rispettivamente 555MPa e 379,3MPa. L'intervallo di distribuzione dell'allungamento è 25,8% ~ 31,0%, e l'allungamento medio è 28.4%, che è maggiore dell'allungamento del 1# campione. Considerando in modo completo le tre proprietà meccaniche, il 1# il campione ha le peggiori proprietà meccaniche, e il 4# il campione ha le migliori proprietà meccaniche.

I risultati della simulazione della curva CCT corrispondente a diversi contenuti di Mn sono mostrati in Fig. 7(B). Tra loro, F rappresenta la ferrite, P rappresenta la perlite, e M rappresenta la temperatura di trasformazione della martensite; A_c rappresenta la temperatura di inizio della trasformazione da processo di riscaldamento ad austenite; A_c3 rappresenta la temperatura finale del cambiamento strutturale dell'acciaio nella fase del processo di riscaldamento per trasformarsi completamente in austenite. Le figure a e b rappresentano il raffreddamento continuo (TDC) curve dei campioni 1# e 4#, rispettivamente. Durante il processo di raffreddamento continuo a diverse velocità di raffreddamento, l'austenite superraffreddata subirà diverse trasformazioni di fase, e la struttura e la morfologia formate cambieranno di conseguenza.

Secondo la misurazione, il punto A_c1 della temperatura di trasformazione iniziale dell'austenite durante il riscaldamento del campione originale è 722,3 ℃, e il punto A_c3 della temperatura finale della trasformazione è 849,5 ℃. Con l'aumento della velocità di raffreddamento, il punto di partenza della trasformazione di fase mostra una tendenza al ribasso, e la microstruttura passa gradualmente da ferrite e perlite a bainite. Quando la velocità di raffreddamento è inferiore a 1℃/s, la precipitazione della perlite aumenta gradualmente, e se si continua il raffreddamento apparirà bainite. Quando la velocità di raffreddamento raggiunge 1~10^∘ C/s, la precipitazione della perlite raggiunge il suo massimo. Con l'aumento della velocità di raffreddamento, quando supera i 10 ℃/s, la fase di precipitazione è prevalentemente bainitica. Se il raffreddamento viene continuato, l'austenite superraffreddata finirà per trasformarsi in martensite. Quando il contenuto di Mn aumenta, la temperatura di trasformazione dell'austenite durante il riscaldamento diventa 705,9 ℃, e la temperatura finale della trasformazione diventa 822,4 ℃. Il tasso minimo di precipitazione massima della perlite è maggiore di 1℃/s, e il punto di trasformazione della martensite M diminuisce.

3 Analisi e discussione

L'essenza della perlite è una miscela di fasi di ferrite e cementite. Campione 1# Q235B è un materiale con ferrite come componente principale. Nella zona ricca di C, a causa di trattamenti di deformazione come la forgiatura, stiramento o estrusione, la microarea ricca di C viene ampliata, la concentrazione del contenuto di C è ridotta, e la cementite continua è difficile da precipitare in equilibrio. È distribuito solo sulla superficie della matrice in modo punteggiato, mostrando una struttura perlite irregolare.

Il potenziale di corrosione del campione 1# nella soluzione di NaCl è -0.863V, e la densità della corrente di corrosione (J_corr) è -5.109A·cm^(-2). Il potenziale di corrosione del campione 4# nella soluzione di NaCl è -0.710V, e la densità della corrente di corrosione è -4,869 A·cm^(-2). In generale, minore è la densità della corrente di corrosione, tanto più positivo è il potenziale di corrosione, maggiore è il raggio dell'impedenza, e migliore è la prestazione del materiale contro la corrosione12. La sua densità di corrente di corrosione viene generalmente utilizzata per valutare la velocità di corrosione. Si può vedere che film di ossido come Cr_2 O_3 rallentano efficacemente la velocità di corrosione. Poiché l'ambiente liquido è ricco di CI, il materiale subisce principalmente la corrosione per assorbimento di ossigeno, e il Fe nella matrice viene ossidato in ossidi di Fe, tra i quali si forma facilmente B-FeOOH. La sua struttura a tunnel nella cella unitaria consente all'IC nella soluzione di diffondersi ulteriormente, con conseguente distruzione della stabilità del film passivo sulla superficie del materiale. Poiché è molto facile aderire alla superficie della matrice del materiale, Ha un effetto inibitorio sulla formazione del film passivo. Nel Q235B, il contenuto di importanti elementi di lega come il Si, Mn, e il Cr è relativamente basso, e il film di ossido non è facile da esistere, con conseguente scarsa prestazione di corrosione del materiale. Dopo l'immersione, La morfologia della corrosione dei due materiali in diverse soluzioni è significativamente diversa. Non vi è alcun cambiamento macroscopico sulla superficie dei due materiali in 5% Soluzione di NaCl, ma dopo immersione in soluzioni acide e alcaline, il grado di corrosione superficiale di 1# il materiale è significativamente maggiore di quello di 4# Materiale Q420B. A causa dell'elevata concentrazione di ioni CI e del basso contenuto di Cr, la stabilità del film passivo è scarsa. In condizioni acide, sulla superficie del substrato del materiale compaiono cavità di corrosione 1#, e il grado di corrosione è maggiore di quello del materiale 4#, mostrando un fenomeno di corrosione da vaiolatura; in condizioni alcaline, sulla superficie dei due materiali compaiono quantità diverse di particelle. Dopo la scansione della superficie, si può determinare che le particelle sono prevalentemente arricchite di ossidi, e la corrosione per ossidazione riduce le prestazioni di corrosione del materiale. Il grado di adesione delle particelle di ossido nel campione 1# è molto maggiore di quello del campione 4#, e la resistenza alla corrosione è scarsa.

Nei materiali in acciaio, il ruolo di V è simile a quello di Cr. Si combina con elementi di carbonio per formare carburi, che ha l'effetto di ostacolare la grafitizzazione. L'aumento del contenuto di V può migliorare efficacemente la durezza e le proprietà di trazione del materiale. Poiché il contenuto di elementi di lega come Mn nel materiale aumenta gradualmente, mostra gradualmente eccellenti proprietà meccaniche come allungamento e resistenza allo snervamento durante il processo di trazione15. L'elemento Mn sarà distribuito dalla ferrite all'austenite, rendendo l'austenite locale gradualmente ricca di Mn. Queste austeniti ricche di Mn impediranno la migrazione dei bordi dei grani di ferrite, inibiscono ulteriormente la crescita e l'ingrossamento dei cereali, e migliorare la stabilità dell'austenite ricca di Mn; durante il processo di riscaldamento, l'aumento del contenuto di Mn aumenta la posizione di nucleazione della ferrite, affina la struttura, aumenta la stabilità della ferrite, e riduce efficacemente la temperatura di trasformazione da ferrite ad austenite7; l'elemento di lega Mn produce Al_6 dopo la solubilizzazione le particelle di Mn vengono disperse nella matrice, migliorando la durezza del materiale. Quando il suo contenuto aumenta, si riduce il punto M che favorisce la trasformazione martensitica, l'organizzazione è migliorata, e le proprietà meccaniche del materiale sono migliorate. 18

4 Conclusione

(1) Le prestazioni di corrosione elettrochimica dell'acciaio Q235B sono inferiori a quelle dell'acciaio Q420B. In condizioni acide, la corrosione per vaiolatura si verifica sulla superficie dell'acciaio Q235B, e il grado di corrosione è maggiore di quello dell'acciaio Q420B. In condizioni alcaline, il grado di ossidazione è profondo, e le particelle di ossido dell'acciaio Q235B sono attaccate alla matrice. Sotto 5% Condizioni di NaCl, nei due materiali non si verifica alcuna corrosione macroscopica. A causa della presenza di Si, Cr, eccetera. in acciaio Q420B, il tasso di corrosione è relativamente alto. L'alto contenuto di elementi di lega migliora la stabilità del film passivo sulla superficie del materiale, riduce l'adesione e l'intrusione di CI e il tasso di ossidazione del materiale, e mostra un'eccellente resistenza alla corrosione nell'ambiente applicativo simulato;

(2) Le proprietà meccaniche dell'acciaio Q420B sono migliori di quelle dell'acciaio Q235B. L'aumento dell'elemento legante V inibisce efficacemente la grafitizzazione e migliora la durezza e le proprietà tensili del materiale;

(3) Dopo che il contenuto di Mn dell'elemento legante simulato è aumentato, i grani di ferrite vengono raffinati e la stabilità organizzativa viene migliorata; le sue particelle disperse rafforzano la matrice, ridurre la temperatura di trasformazione della fase martensitica, migliorare l'organizzazione, e migliorare le proprietà meccaniche.