Menara Telekomunikasi Kekisi Kendiri

oktober 9, 2024

Analisis Prestasi Tak Linear Menara Pengagihan Tenaga Kekisi Keluli

oktober 23, 2024Kajian tentang Hakisan dan Sifat Mekanikal Keluli untuk Menara Keluli

Kajian tentang Hakisan dan Sifat Mekanikal Keluli Baharu untuk Menara Besi

(1 Pusat Pengajian Metalurgi dan Kejuruteraan Kuasa, Universiti Sains dan Teknologi Chongqing, Chongqing 401331;2 Sino-singapura (Chongqing) Institut Penyelidikan Bahan Kekuatan Ultra Tinggi Co. , Ltd. , Chongqing 401326;3 Hangta Communication Co. , Ltd. , Anhui Suzhou 234000, China)

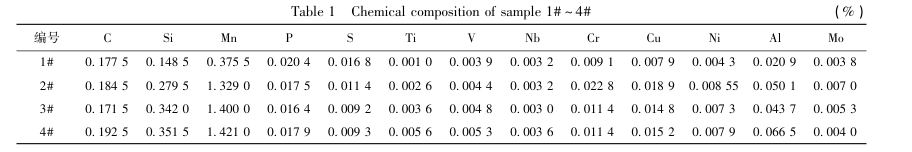

abstrak: Satu keluli menara Q235B dan tiga Q420B dengan unsur aloi berbeza telah dipilih untuk analisis komposisi kimia oleh spektrometer pelepasan atom. Larutan NaCl dipilih sebagai persekitaran cecair untuk polarisasi potensi tindakan dan ujian impedans elektrokimia sifat kakisan, ujian rendaman kimia untuk mengkaji morfologi dan produk, sifat mekanikal dianalisis dengan ujian tegangan. Keputusan menunjukkan bahawa prestasi kakisan bagi tiga keluli Q420B adalah lebih baik daripada Q235B., disebabkan kandungan Si yang berbeza, Cr dan unsur lain, kestabilan filem terpasif pada permukaan bahan adalah berbeza, mengakibatkan sifat kakisan yang berbeza, kandungan unsur V telah ditambah untuk mengoptimumkan sifat mekanikal, Simulasi perisian JMatPro membuktikan bahawa peningkatan kandungan Mn boleh menggalakkan kestabilan tisu dan meningkatkan sifat mekanikal.

Kata kunci: keluli untuk menara; prestasi kakisan; keluk polarisasi; sifat mekanikal; lengkung penyejukan berterusan

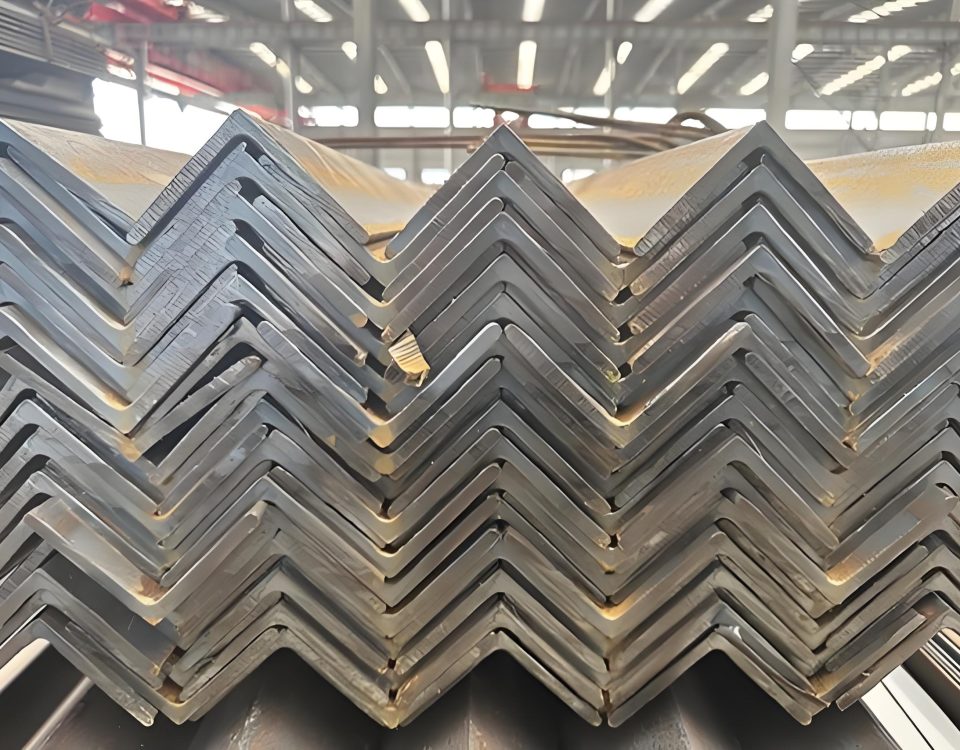

Keluli yang digunakan untuk menara adalah bahagian penting dalam sistem komunikasi. Keselamatan menara stesen pangkalan komunikasi adalah premis asas untuk memastikan operasi normal sistem komunikasi, dan ia juga merupakan bahagian penting dalam kawalan kos kitaran hayat. Sebagai alternatif kepada keluli sudut Q235, Keluli berkekuatan tinggi Q420B telah menunjukkan potensi aplikasi yang hebat dalam struktur kejuruteraan kerana beratnya yang ringan dan kekuatan yang tinggi. Ia mempunyai kelebihan yang jelas dalam keselamatan struktur, penjimatan tenaga dan perlindungan alam sekitar, dan boleh menghasilkan faedah ekonomi yang baik. Ia digunakan secara meluas dalam industri komunikasi3-4.

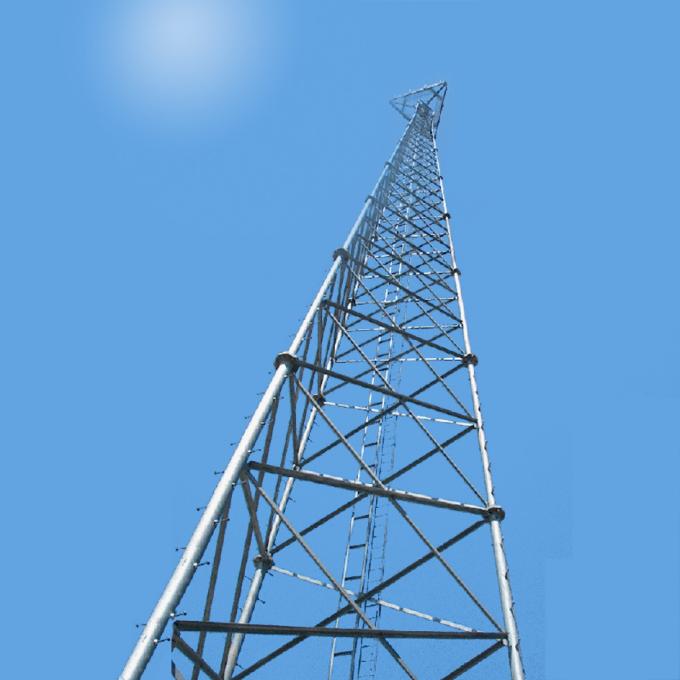

Menara stesen pangkalan komunikasi adalah asas kepada rangkaian komunikasi. Kegagalan atau keruntuhan menara biasanya membawa kepada kesan domino, menjejaskan berbilang menara bersebelahan, yang bukan sahaja akan menyebabkan kerugian ekonomi yang besar, tetapi juga menyebabkan rangkaian komunikasi serantau lumpuh, dan juga kekacauan sosial5. Walaupun pada masa ini banyak spesifikasi reka bentuk dan garis panduan, keruntuhan dan kerosakan menara masih boleh diperhatikan di seluruh dunia6.

Salah satu sebab keruntuhan dan kerosakan menara ialah persekitaran perkhidmatan yang kompleks dan pelbagai. Permukaan bahan menara akan menghasilkan darjah kakisan yang berbeza disebabkan oleh keasidan dan kealkalian persekitaran, mengakibatkan

akibat yang serius seperti karat dan kehilangan bahan. Mengikut kajian yang berkaitan, keluli berkekuatan tinggi mempunyai kekuatan tinggi dan kapasiti galas. Penggunaan keluli sudut Q420 boleh mengurangkan berat bahan sebanyak 4.9% ~ 7.8%. Jika keluli sudut bersaiz besar berkekuatan tinggi Q420B menggantikan keluli sudut Q235B, ia boleh mengurangkan berat keseluruhan menara dengan berkesan, menjimatkan keluli, dan mengurangkan kos pengangkutan dan pemasangan. kebakaran, ia adalah sangat penting untuk membangunkan saiz besar, keluli sudut tahan hentaman berkekuatan tinggi dan suhu rendah untuk menara [8.

Untuk meneroka perbezaan dalam kakisan dan sifat mekanikal Q420B berbanding Q235B, tiga plat Q420B dengan kandungan unsur aloi yang berbeza dan satu plat 235B telah dipilih dalam julat standard kebangsaan. Pada masa yang sama, simulasi perisian JMatPro membuktikan bahawa kandungan unsur aloi mempunyai pengaruh penting terhadap kakisan dan sifat mekanikal bahan7.

Bahan dan kaedah eksperimen

Kedua-dua bahan eksperimen dipilih daripada plat 200mm×500mm×8mm, Nombor pensampelan keluli Q235B 1#, Nombor pensampelan keluli Q420B 2#-4#. Sampel telah dipotong mengikut spesifikasi 10mm×10mm×8mm, digilap dengan kertas pasir, dibilas dan dikeringkan, dan komposisi kimia sampel ditentukan oleh spektrometer pelepasan atom. Keputusan ditunjukkan dalam Jadual 1.

Sampel dipotong dengan spesifikasi yang sama, digilap ke 2000 jaringan dengan kertas pasir, dan kakisan permukaan dilakukan dengan larutan alkohol asid nitrik selepas penggilap dan pengeringan, dan pemerhatian struktur mikro dilakukan dengan mengimbas mikroskop elektron. Eksperimen elektrokimia telah dijalankan pada suhu bilik menggunakan stesen kerja elektrokimia PARSTAT4000, menggunakan sistem ujian tiga kutub, elektrod rujukan (RE) menggunakan elektrod calomel, elektrod perbandingan (EC) menggunakan elektrod platinum, dan elektrod kerja (KAMI) ialah 1#~4# sampel. Penyelesaian yang berfungsi ialah 3.5% larutan NaCl. Semasa eksperimen elektrokimia, masa ujian potensi litar terbuka ialah 1200s; selepas ujian impedans, potensi litar terbuka telah diuji semula selama 600s. Keputusan ujian spektrum impedans penggerudian elektrokimia telah dinyatakan menggunakan spektrum Nyquist.

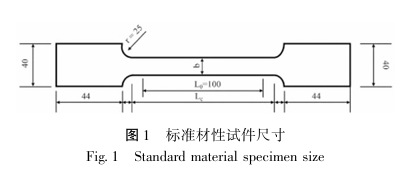

Ujian rendaman dijalankan pada suhu bilik. Sampel telah dipilih sebagai 1# sampel dan 4# sampel keluli Q420B (komposisi kimia kedua-dua eksperimen adalah yang terbesar). Tiga keadaan eksperimen telah ditetapkan, iaitu HCl cair (pH=3), NaOH (pH=11) dan 5% larutan NaCl. Masa rendaman ialah 168j. Selepas rendaman selesai, sampel telah dikeluarkan, dibilas dengan etanol kontang dan dikeringkan. Morfologi kakisan diperhatikan dengan mengimbas mikroskop elektron, dan jenis produk kakisan telah diterokai oleh pengimbasan permukaan. Sifat mekanikal bahan ditentukan oleh ujian tegangan. Mengikut peruntukan “Kaedah Ujian Tegangan Suhu Bilik untuk Bahan Logam”, spesimen standard diambil daripada setiap sampel 1#~4#. Saiz dan bentuk khusus spesimen standard ditunjukkan dalam Rajah 1, di mana lebar b=30mm dan panjang b=30mm; ujian kekerasan telah dijalankan oleh penguji kekerasan Vickers, dan 10 Titik pengukuran telah dipilih. Keputusan dipuratakan selepas mengeluarkan nilai melampau. Dalam kajian ini, lengkung CCT statik diperolehi dengan mensimulasikan kandungan Mn kecerunan yang berbeza melalui perisian JMatPro, dan perubahan dalam struktur dan prestasi bahan telah dianalisis lebih lanjut.

2 Keputusan eksperimen

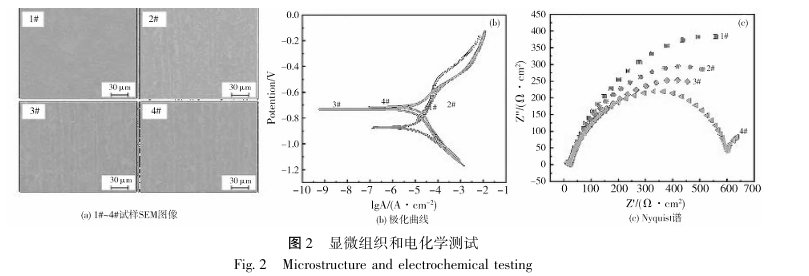

Struktur mikro SEM sampel 1#~4# dalam keadaan asal ditunjukkan dalam Rajah 2(yang). yang 1# Sampel mempunyai struktur yang tidak teratur dan ciri-ciri struktur yang tidak jelas. Sampel 2#~4# ialah perlit. Sebagai tambahan kepada arah guling yang jelas bagi struktur mikro, struktur perlit matriks adalah berlapis.

Rajah 2 (b~c) menunjukkan lengkung polarisasi dan spektrum Nyquist bagi sampel 1#~4# yang diperolehi oleh stesen kerja elektrokimia di bawah keadaan 3.5% larutan neutral NaCl. Potensi kakisan (E) dan ketumpatan arus kakisan (J) dikira daripada lengkung polarisasi ditunjukkan dalam Jadual 2. Dalam persekitaran penyelesaian neutral, potensi kakisan (E_corr) daripada 1# sampel ialah -0.863V, dan potensi kakisan bagi sampel 2#~4# ialah -0.871V, -0.737V dan -0.710V, masing-masing, yang cenderung positif secara keseluruhan. Semasa eksperimen elektrokimia, kawasan anod bagi empat sampel semuanya menunjukkan tahap pempasifan yang berbeza-beza, mengakibatkan pelbagai darjah turun naik dalam lengkung polarisasi, seperti yang ditunjukkan dalam Rajah 2(b). Rajah 2(c) menunjukkan spektrum impedans elektrokimia bagi sampel 1#~4#, di mana jejari impedans sampel 1# tidak lengkap, manakala impedans sampel 4# adalah yang paling lengkap. Dalam penyelesaian neutral, rintangan kakisan kedua-dua sampel agak berbeza. Sebaliknya, Jejari impedans sampel 2#~3# agak kecil, dan rintangan kakisan mereka serupa dalam persekitaran penyelesaian neutral.

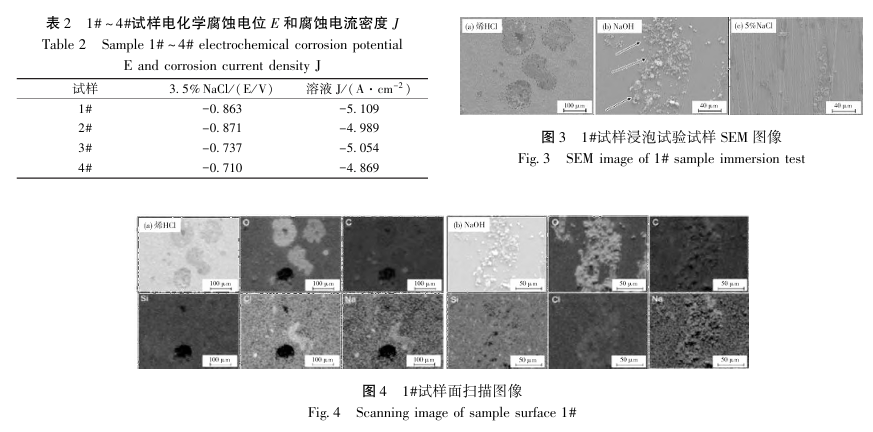

Selepas 1# sampel direndam dalam tiga larutan berbeza HCl cair, NaOH dan 5% NaCl, imej SEMnya ditunjukkan dalam Rajah 3. Seperti yang dapat dilihat daripada Rajah 3a, dalam keadaan berasid, kakisan lekuk berlaku, dan terdapat lubang kakisan dengan pelbagai darjah dan nombor pada permukaan sampel. Komposisi kimia kawasan kakisan ditunjukkan dalam Rajah 4a, dan kawasan kakisan terutamanya menunjukkan pengayaan O. Selepas sampel direndam dalam larutan alkali, Serantau, padat, dan zarah mutiara berbentuk berbeza muncul pada permukaan sampel, seperti yang ditunjukkan dalam Rajah 3b; komposisi kimia zarah ditunjukkan dalam Rajah 4b, dan hanya isyarat unsur O yang paling kuat. kebakaran, dalam persekitaran alkali, pengoksidaan yang serius berlaku pada permukaan sampel. Kakisan dalam persekitaran alkali terutamanya mengurangkan hayat perkhidmatan bahan melalui pengoksidaan. Selepas direndam dalam a 5% larutan NaCl, struktur permukaan sampel tidak mengalami kakisan yang jelas, dan prestasi kakisan bahan adalah agak stabil dalam persekitaran cecair neutral.

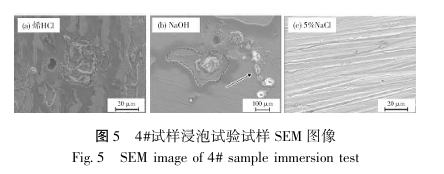

Selepas 4# sampel direndam dalam tiga larutan berbeza, iaitu, mencairkan HCl, NaOH dan 5% larutan NaCl, imej SEMnya ditunjukkan dalam Rajah 5. Dalam Rajah 5a, dapat diperhatikan bahawa tiada lubang kakisan dan zarah kakisan di kawasan kakisan pada permukaan sampel, dan kawasan kakisan adalah kecil dengan sedikit titik kakisan. Komposisi kimia kawasan kakisan ditunjukkan dalam Rajah 6a. Terdapat fenomena pengayaan O yang jelas di dalam kawasan kakisan, tetapi tidak ada pengayaan unsur-unsur seperti C, dan, Cl dan Na. Selepas sampel direndam dalam larutan alkali, zarah mutiara telah dilekatkan (Rajah 5b); komposisi kimia produk kakisan ditentukan seperti yang ditunjukkan dalam Rajah 6b. O diperkaya dalam kawasan kakisan pada permukaan sampel, dan fenomena pengoksidaan bahan adalah serius di bawah keadaan larutan alkali.

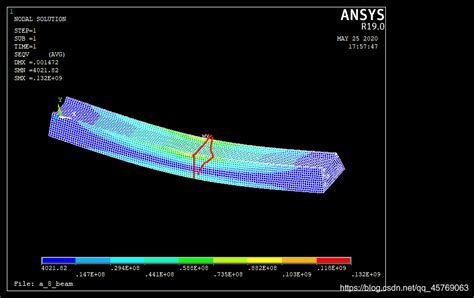

Rajah. 7 Keluk tegasan-terikan dan keluk penyejukan berterusan

Rajah. 7(yang) ialah lengkung tegasan-terikan keluli di sepanjang arah bergolek. Paksi mendatar ialah regangan nominal spesimen dalam panjang tolok extensometer 50mm; paksi menegak ialah tegasan purata keratan rentas tengah spesimen. Keluk tegasan-terikan termasuk peringkat anjal, peringkat hasil, peringkat pengukuhan dan peringkat kegagalan. Tegasan peringkat anjal bagi 1# spesimen adalah jauh lebih rendah daripada tiga spesimen yang lain. Kekuatan tegangan dan kekuatan hasil adalah masing-masing 458.9MPa dan 328MPa, dan pemanjangannya sahaja 27.5%. Kekuatan tegangan dan kekuatan hasil bagi spesimen 2#~4# kedua-duanya semakin meningkat, dengan nilai maksimum masing-masing mencapai 555MPa dan 379.3MPa. Julat pengagihan pemanjangan ialah 25.8%~31.0%, dan pemanjangan purata ialah 28.4%, yang lebih besar daripada pemanjangan 1# spesimen. Secara menyeluruh mempertimbangkan tiga sifat mekanikal, yang 1# spesimen mempunyai sifat mekanikal yang paling teruk, dan 4# Spesimen mempunyai sifat mekanikal terbaik.

Hasil simulasi lengkung CCT yang sepadan dengan kandungan Mn yang berbeza ditunjukkan dalam Rajah. 7(b). Antaranya, F mewakili ferit, P mewakili perlit, dan M mewakili suhu transformasi martensit; A_c mewakili suhu permulaan transformasi daripada proses pemanasan kepada austenit; A_c3 mewakili suhu akhir perubahan struktur keluli dalam peringkat proses pemanasan untuk berubah sepenuhnya menjadi austenit. Rajah a dan b ialah penyejukan berterusan (CCT) lengkung sampel 1# dan 4#, masing-masing. Semasa proses penyejukan berterusan pada kadar penyejukan yang berbeza, Austenit yang disejukkan akan mengalami transformasi fasa yang berbeza, dan struktur dan morfologi yang terbentuk akan berubah dengan sewajarnya.

Mengikut ukuran, titik A_c1 suhu transformasi permulaan austenit semasa pemanasan sampel asal ialah 722.3°C, dan suhu akhir transformasi A_c3 titik ialah 849.5°C. Dengan peningkatan kadar penyejukan, Titik permulaan transformasi fasa menunjukkan trend menurun, dan struktur mikro secara beransur-ansur beralih daripada ferit dan perlit kepada bainite. Apabila kadar penyejukan kurang daripada 1°C/s, pemendakan perlit secara beransur-ansur meningkat, dan bainite akan muncul jika penyejukan diteruskan. Apabila kadar penyejukan mencapai 1~10^∘ C/s, Pemendakan perlit mencapai maksimum. Dengan peningkatan kadar penyejukan, apabila ia melebihi 10°C/s, Fasa kerpasan terutamanya Bainite. Sekiranya penyejukan diteruskan, austenit yang supersejuk akhirnya akan bertukar menjadi martensit. Apabila kandungan Mn meningkat, suhu perubahan austenit semasa pemanasan menjadi 705.9 ℃, dan suhu akhir transformasi menjadi 822.4 ℃. Kadar minimum kerpasan maksimum pearlit adalah lebih besar daripada 1℃/s, dan titik transformasi martensit M berkurangan.

3 Analisis dan perbincangan

Intipati pearlit adalah campuran fasa ferit dan simentit. Sampel 1# Q235B ialah bahan dengan ferit sebagai komponen utama. Di kawasan yang kaya dengan C, disebabkan oleh rawatan ubah bentuk seperti penempaan, regangan atau penyemperitan, kawasan mikro yang kaya dengan C diperbesarkan, kepekatan kandungan C berkurangan, dan simentit berterusan sukar untuk memendakan dalam keseimbangan. Ia hanya diedarkan pada permukaan matriks secara bertitik, menunjukkan struktur perlit yang tidak sekata.

Potensi kakisan sampel 1# dalam larutan NaCl ialah -0.863V, dan ketumpatan arus kakisan (J_corr) ialah -5.109A·cm^(-2). Potensi kakisan sampel 4# dalam larutan NaCl ialah -0.710V, dan ketumpatan arus kakisan ialah -4.869A·cm^(-2). Secara umum, semakin kecil ketumpatan arus kakisan, semakin positif potensi kakisan, semakin besar jejari impedans, dan lebih baik prestasi kakisan bahan12. Ketumpatan arus kakisannya biasanya digunakan untuk menilai kadar kakisan. Ia boleh dilihat bahawa filem oksida seperti Cr_2 O_3 berkesan memperlahankan kadar kakisan. Oleh kerana persekitaran cecair kaya dengan CI, bahan terutamanya mengalami kakisan penyerapan oksigen, dan Fe dalam matriks teroksida menjadi Fe oksida, antaranya B-FeOOH mudah terbentuk. Struktur terowongnya dalam sel unit membolehkan CI dalam larutan terus meresap, mengakibatkan kemusnahan kestabilan filem pasif pada permukaan bahan. Oleh kerana ia sangat mudah untuk melekat pada permukaan matriks bahan, ia mempunyai kesan perencatan pada pembentukan filem pasif. Dalam Q235B, kandungan unsur pengaloian penting seperti Si, Mn, dan Cr agak rendah, dan filem oksida tidak mudah wujud, mengakibatkan prestasi kakisan bahan yang lemah. Selepas rendaman, morfologi kakisan kedua-dua bahan dalam larutan yang berbeza adalah berbeza dengan ketara. Tiada perubahan makroskopik pada permukaan kedua-dua bahan dalam 5% larutan NaCl, tetapi selepas rendaman dalam larutan berasid dan beralkali, tahap kakisan permukaan 1# bahan adalah jauh lebih besar daripada bahan 4# bahan Q420B. Disebabkan oleh kepekatan ion CI yang tinggi dan kandungan Cr yang rendah, kestabilan filem pasif adalah lemah. Dalam keadaan berasid, lubang kakisan muncul pada permukaan substrat bahan 1#, dan tahap kakisan adalah lebih besar daripada bahan 4#, menunjukkan fenomena kakisan pitting; dalam keadaan alkali, bilangan zarah yang berbeza muncul pada permukaan kedua-dua bahan. Selepas imbasan permukaan, ia boleh ditentukan bahawa zarah terutamanya diperkaya dengan oksida, dan kakisan pengoksidaan mengurangkan prestasi kakisan bahan. Tahap lekatan zarah oksida dalam sampel 1# jauh lebih besar daripada sampel 4#, dan rintangan kakisan adalah lemah.

Dalam bahan keluli, peranan V adalah serupa dengan peranan Cr. Ia bergabung dengan unsur karbon untuk membentuk karbida, yang mempunyai kesan menghalang grafitisasi. Peningkatan kandungan V secara berkesan boleh meningkatkan kekerasan dan sifat tegangan bahan. Apabila kandungan unsur mengaloi seperti Mn dalam bahan meningkat secara beransur-ansur, ia secara beransur-ansur mempamerkan sifat mekanikal yang sangat baik seperti pemanjangan dan kekuatan hasil semasa proses tegangan15. Unsur Mn akan diedarkan daripada ferit kepada austenit, menjadikan austenit tempatan secara beransur-ansur kaya dengan Mn. Austenit yang kaya dengan Mn ini akan menghalang penghijrahan sempadan butiran ferit, seterusnya menghalang pertumbuhan dan kekasaran bijirin, dan meningkatkan kestabilan austenit yang kaya dengan Mn; semasa proses pemanasan, peningkatan kandungan Mn meningkatkan kedudukan nukleasi ferit, memperhalusi struktur, meningkatkan kestabilan ferit, dan berkesan mengurangkan suhu penjelmaan daripada ferit kepada austenit7; unsur pengaloian Mn menghasilkan Al_6 selepas zarah penyepuhlindapan larutan Mn tersebar dalam matriks, meningkatkan kekerasan bahan. Apabila kandungannya bertambah, titik M yang menggalakkan transformasi martensit dikurangkan, organisasi bertambah baik, dan sifat mekanikal bahan bertambah baik. 18

4 kesimpulan

(1) Prestasi kakisan elektrokimia keluli Q235B adalah lebih buruk daripada keluli Q420B. Dalam keadaan berasid, kakisan pitting berlaku pada permukaan keluli Q235B, dan tahap kakisan adalah lebih besar daripada keluli Q420B. Di bawah keadaan alkali, tahap pengoksidaan adalah dalam, dan zarah oksida keluli Q235B dilekatkan pada matriks. Di bawah 5% Keadaan NaCl, tiada kakisan makroskopik berlaku pada kedua-dua bahan tersebut. Disebabkan kehadiran Si, Cr, dan lain-lain. dalam keluli Q420B, kadar kakisan agak tinggi. Kandungan unsur pengaloian yang tinggi meningkatkan kestabilan filem pasif pada permukaan bahan, mengurangkan lekatan dan pencerobohan CI dan kadar pengoksidaan bahan, dan mempamerkan rintangan kakisan yang sangat baik dalam persekitaran aplikasi simulasi;

(2) Sifat mekanikal keluli Q420B adalah lebih baik daripada keluli Q235B. Peningkatan unsur mengaloi V berkesan menghalang grafitisasi dan meningkatkan kekerasan dan sifat tegangan bahan;

(3) Selepas unsur pengaloian simulasi kandungan Mn meningkat, butiran ferit ditapis dan kestabilan organisasi dipertingkatkan; zarah yang tersebar menguatkan matriks, mengurangkan suhu transformasi fasa martensit, menambah baik organisasi, dan meningkatkan sifat mekanikal.

jawatan yang berkaitan

Analisis kapasiti galas menara keluli talian penghantaran kuasa menyerlahkan kerumitan dan kepentingan reka bentuk struktur dan asas.. Dengan memahami interaksi beban, sifat bahan, dan faktor persekitaran, jurutera boleh mengoptimumkan prestasi menara dan memastikan kebolehpercayaan dalam rangkaian kuasa. Jadual dan kajian kes seterusnya menggambarkan amalan terbaik dan pertimbangan reka bentuk.