Tipos estruturais de torres e seus impactos

Março 15, 2025

Estratégias de economia de custos na fabricação de torre de transmissão

Março 23, 2025Exploração de aplicações inteligentes de fabricação na produção de torre de transmissão

Exploração de aplicações inteligentes de fabricação na produção de torre de transmissão

1. Introdução

A transição energética global e a rápida expansão das grades de energia intensificaram a demanda por eficiente, confiável, e produção sustentável de torres de transmissão. Métodos de fabricação tradicionais, caracterizado por processos intensivos em mão-de-obra e controle de qualidade fragmentado, luta para atender aos requisitos modernos para precisão, escalabilidade, e conformidade ambiental. Fabricação inteligente (Sm), impulsionado pela Internet industrial das coisas (IIoT), inteligência artificial (IA), e gêmeos digitais, oferece soluções transformadoras. Este artigo explora a integração de tecnologias de SM em torre de transmissão produção, analisando suas implementações técnicas, benefícios, desafios, e trajetórias futuras.

2. Tecnologias principais da fabricação inteligente

2.1 IoT industrial (IIoT) e integração de dados em tempo real

Iiot forma a espinha dorsal de SM conectando máquinas, sensores, e sistemas de controle. Na fabricação de torre de transmissão, Iiot ativa:

- Monitoramento de equipamentos em tempo real: Sensores incorporados em máquinas de corte CNC e robôs de soldagem coletam dados sobre parâmetros operacionais (v.g., temperatura, vibração), permitindo manutenção preditiva e minimizar o tempo de inatividade não planejado .

- Sincronização da cadeia de suprimentos: Tags RFID rastreiam matérias -primas (placas de aço, parafusos) De fornecedores às linhas de montagem, garantir rastreabilidade e reduzir gargalos de estoque .

2.2 Inteligência artificial e aprendizado de máquina

Os algoritmos AI otimizam a produção por meio:

- Otimização de parâmetros do processo: Modelos de aprendizado de máquina Analisam dados de soldagem histórica para recomendar a corrente ideal, Rapidez, e configurações de ângulo, reduzindo defeitos em 15 a 30% .

- Previsão de demanda: A IA prevê necessidades de expansão da grade regional, permitindo a produção just-in-time e reduzir o excesso .

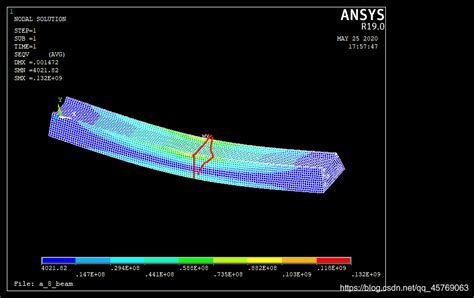

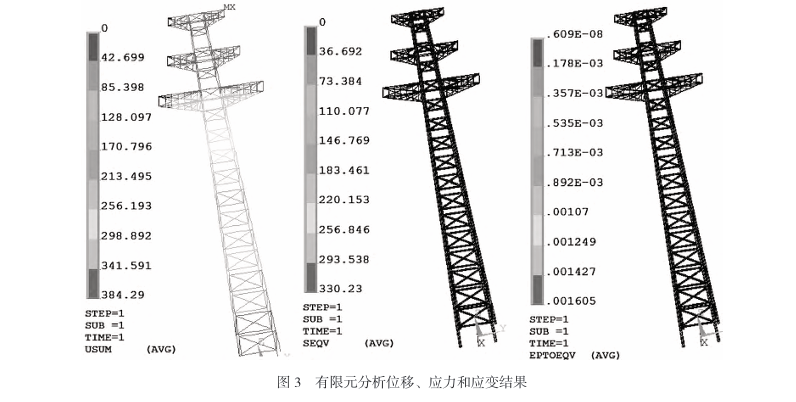

2.3 Tecnologia Gêmea Digital

Os gêmeos digitais criam réplicas virtuais de sistemas de produção física:

- Validação do projeto: Simular projetos de torre sob cargas extremas de vento ou gelo, Identificando fraquezas estruturais antes da prototipagem física .

- Simulação de processo: Sequências de soldagem de teste e trajetórias de braço robótico em um ambiente virtual, reduzindo os custos de teste por 40% .

2.4 Robótica e automação

- Soldagem robótica: Os robôs de seis eixos realizam soldas longitudinais e circunferenciais de alta precisão, alcançando <0.5 MM Tolerância, comparado a ± 2 mm em soldagem manual .

- Manipulação de materiais autônomos: AGVS (Veículos guiados automatizados) Transporte componentes de aço pesado entre estações, diminuindo os custos de mão -de -obra e riscos de lesões .

2.5 5G e computação de borda

- Comunicação de baixa latência: 5As redes G permitem a transmissão de dados em tempo real entre sensores distribuídos e sistemas centrais de IA, crítico para controle de processo adaptativo .

- Análise de Edge: Servidores no local Terabytes pré-processados de NDT (Teste não destrutivo) dados, Reduzindo os tempos de dependência e resposta em nuvem .

3. Processo de produção atual e integração SM

3.1 Fluxo de trabalho tradicional (Pré-sm)

Uma produção típica de torre de transmissão envolve:

- Pré -processamento de material: Corte de plasma CNC de placas de aço.

- Formação: Roll Drending para seções cilíndricas.

- Soldadura: Soldas longitudinais/circunferenciais manuais ou semiutomatadas.

- Tratamento da superfície: Tiro de jateamento e pintura.

- Inspeção de qualidade: Verificações visuais e testes ultrassônicos .

Limitações: Altas taxas de sucata (5–8%), tempo de inatividade prolongado para ajustes de ferramentas, e qualidade de solda inconsistente.

3.2 Inovações de processo orientadas por SM

3.2.1 Preparação de material inteligente

- Software de ninho movido a IA: Otimiza layouts de corte de placas de aço, Reduzindo o desperdício de material em 12 a 18% .

- Manutenção preditiva para máquinas CNC: Sensores de vibração detectam desgaste da ferramenta, agendar substituições durante o tempo de inatividade planejado .

3.2.2 Sistemas de soldagem inteligentes

- Robôs de soldagem adaptativa: Os sistemas de visão a laser ajustam os caminhos de soldagem em tempo real para acomodar os desalinhamentos dos componentes .

- Controle de qualidade em circuito fechado: Câmeras térmicas monitoram a dinâmica do pool de solda, Com algoritmos de AI instantaneamente sinalizando desvios (v.g., porosidade, Undercuts) .

3.2.3 Revestimento e montagem autônomos

- Pintura robótica de spray: Espessura uniforme do revestimento (± 10 µm) alcançado através de algoritmos de planejamento de caminho, reduzindo o consumo de tinta por 20% .

- Assembléia assistida por AR: Os trabalhadores usam óculos AR para visualizar especificações de torque do parafuso e seqüências de montagem, minimizar erros .

4. Estudos de caso: SM na indústria pesada

4.1 Fábrica Smart 5G+ da Citic Heavy Industries

- Aplicação: 5Têmea digital para torre habilitada para G para usinagem de componentes.

- Resultados: 30% tempos de configuração mais rápidos, 25% menor consumo de energia via balanceamento de carga dinâmica .

4.2 Sistema de soldagem a IA da indústria pesada de Yutong

- Tecnologia: Detecção de defeitos de solda de aprendizado profundo.

- Resultados: Taxa de defeito reduzida de 4.2% para 0.8%, economizando US $ 1,2 milhão/ano em custos de retrabalho .

5. Impactos ambientais e econômicos

5.1 Ganhos de sustentabilidade

- Eficiência energética: Grades inteligentes em fábricas reduzem o consumo de energia ociosa em 18 a 22% .

- Redução de resíduos: Designs digitais otimizados com menor uso de aço por uso de aço por 9%, equivalente a 500 toneladas/ano para uma planta de tamanho médio .

5.2 Análise Custo-Benefício

| Métrica | Método tradicional | Implementação de SM | Melhoria |

|---|---|---|---|

| Tempo do ciclo de produção | 45 dias | 32 dias | 29% |

| Taxa de sucata | 6.5% | 2.1% | 67% |

| Custo da mão -de -obra | $35/tom | $22/tom | 37% |

6. Desafios e estratégias de mitigação

6.1 Barreiras técnicas

- Interoperabilidade: Legacy plcs (Controladores lógicos programáveis) muitas vezes não possui compatibilidade com IIOT. Solução: Plataformas de middleware como o Thingworx da PTC Habilitar padronização de dados .

- Segurança cibernética: Superfícies de ataque aumentadas em redes iiot. Solução: Criptografia de dados baseada em blockchain e arquiteturas zero-free .

6.2 Resistência organizacional

- Força de trabalho UpSkilling: Parcerias com escolas profissionais para treinar operadores em programação de robótica e análise de IA .

- ROI incerteza: Implementação em fases começando com áreas de alto impacto (v.g., manutenção preditiva) para demonstrar vitórias rápidas .

7. Paisagem regulatória e de padronização

- GB/T da China 39258-2020: Exige protocolos de segurança cibernética para dispositivos IoT industriais .

- ISO 23222: Diretrizes para validação digital gêmea em engenharia estrutural .

8. Tendências Futuras

8.1 Fábricas hiper-autônomas

- Linhas de produção auto-otimizador: Agentes de IA reconfiguram dinamicamente os fluxos de trabalho com base na disponibilidade de materiais e nos preços da energia .

- Robótica enxame: Robôs colaborativos (COBOTS) lidar autonomamente em tarefas de montagem complexas .

8.2 Ecossistemas sustentáveis de fabricação

- O material de circuito fechado flui: Ai rastreia e recicla sucata de aço em novos componentes da torre, direcionamento 95% circularidade por 2030 .

- Programação com reconhecimento de carbono: Cronogramas de produção se adaptam à intensidade de carbono da grade em tempo real, minimizar as emissões .

9. Conclusão

A integração da fabricação inteligente na produção de torre de transmissão marca uma mudança de paradigma em direção à agilidade, precisão, e sustentabilidade. Enquanto os desafios persistem na governança de dados e na adaptação da força de trabalho, a convergência de 5g, IA, e a robótica promete redefinir os benchmarks da indústria. Empresas que adotam estrategicamente essas tecnologias não apenas aprimorarão a eficiência operacional, mas também contribuirão para os objetivos globais de descarbonização. À medida que o setor evolui, colaboração entre fabricantes, formuladores de políticas, e os provedores de tecnologia serão fundamentais ao realizar todo o potencial da indústria 4.0.

Artigos relacionados

A análise da capacidade de carga de uma torre metálica de linha de transmissão de energia destaca a complexidade e a importância do projeto estrutural e de fundação. Ao compreender a interação de cargas, propriedades dos materiais, e fatores ambientais, engenheiros podem otimizar o desempenho da torre e garantir confiabilidade em redes de energia. Tabelas e estudos de caso ilustram melhor as melhores práticas e considerações de design.