Самонесущие решетчатые телекоммуникационные башни

Октябрь 9, 2024

Нелинейный анализ характеристик стальных решетчатых распределительных башен

Октябрь 23, 2024Исследование коррозии и механических свойств стали для стальной башни

Исследование коррозии и механических свойств новой стали для железной башни

(1 Школа металлургии и энергетики, Чунцинский университет науки и технологий, Чунцин 401331;2 Китайско-Сингапур (Чунцин) Научно-исследовательский институт сверхвысокопрочных материалов. , Ltd. , Чунцин 401326;3 Ханта Коммуникейшн Ко. , Ltd. , Аньхой Сучжоу 234000, Китай)

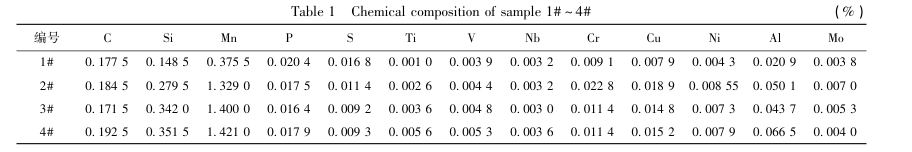

Абстрактный: Одна сталь Q235B и три стали Q420B с различными легирующими элементами были выбраны для анализа химического состава с помощью атомно-эмиссионного спектрометра.. В качестве жидкой среды для проведения поляризационных и электрохимических импедансных испытаний коррозионных свойств был выбран раствор NaCl., химический иммерсионный тест для изучения морфологии и продуктов, механические свойства были проанализированы испытанием на растяжение. Результаты показали, что коррозионные характеристики трех сталей Q420B были лучше, чем у Q235B., из-за различного содержания Si, Cr и другие элементы, устойчивость пассивированных пленок на поверхности материалов была разной, что приводит к различным коррозионным свойствам, содержание элемента V было увеличено для оптимизации механических свойств, Программное моделирование JMatPro доказало, что увеличение содержания Mn может повысить стабильность тканей и улучшить механические свойства..

Ключевые слова: сталь для башни; коррозионная стойкость; поляризационная кривая; механические свойства; кривая непрерывного охлаждения

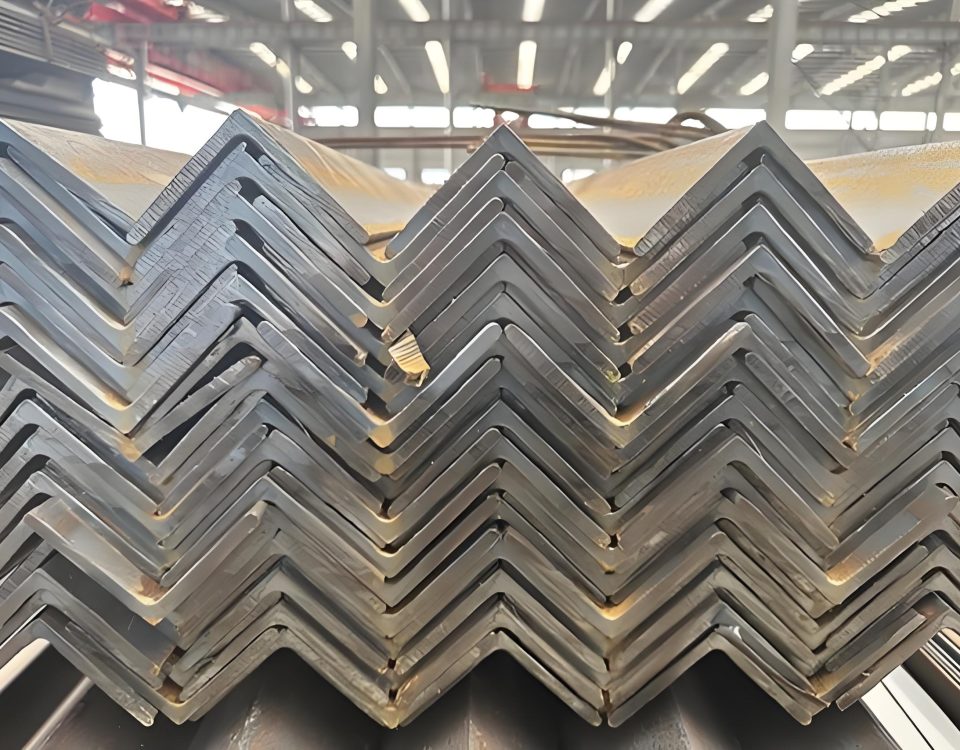

Сталь, используемая для башен, является важной частью системы связи.. Безопасность вышек базовых станций связи является основной предпосылкой обеспечения нормальной работы системы связи., и это также важная часть контроля затрат жизненного цикла. Альтернатива стальному уголку Q235., Высокопрочная сталь Q420B показала большой потенциал применения в инженерных конструкциях благодаря своему легкому весу и высокой прочности.. Он имеет очевидные преимущества в структурной безопасности., энергосбережение и защита окружающей среды, и может принести хорошие экономические выгоды. Он широко используется в сфере связи3-4..

Башни базовых станций связи являются основой сети связи.. Обрушение или обрушение башни обычно приводит к эффекту домино., затрагивает несколько соседних башен, что приведет не только к огромным экономическим потерям, но также привести к параличу региональных сетей связи., и даже социальный хаос5. Несмотря на наличие множества проектных спецификаций и рекомендаций,, обрушение и повреждение башен до сих пор можно наблюдать по всему миру6.

Одна из причин обрушения и повреждения вышек заключается в том, что среда обслуживания сложна и разнообразна.. Поверхность материала башни будет подвергаться коррозии разной степени из-за кислотности и щелочности окружающей среды., в результате чего

серьезные последствия, такие как ржавчина и потеря материалов. По данным соответствующих исследований, высокопрочная сталь обладает высокой прочностью и несущей способностью. Использование угловой стали Q420 позволяет снизить вес материала на 4,9–7,8%.. Если высокопрочная крупногабаритная угловая сталь Q420B заменяет угловую сталь Q235B, это может эффективно снизить общий вес башни, экономить сталь, и сократить затраты на транспортировку и установку. Следовательно, большое значение имеет развитие крупных, high-strength and low-temperature impact-resistant angle steel for towers [8.

In order to explore the differences in corrosion and mechanical properties of Q420B relative to Q235B, three Q420B plates with different alloy element contents and one 235B plate were selected within the national standard range. В то же время, the JMatPro software simulation proved that the alloy element content has an important influence on the corrosion and mechanical properties of the material7.

Experimental materials and methods

The two experimental materials were selected from 200mm×500mm×8mm plates, Q235B steel sampling number 1#, Q420B steel sampling number 2#-4#. The samples were cut according to the specifications of 10mm×10mm×8mm, polished with sandpaper, rinsed and dried, а химический состав образцов определялся атомно-эмиссионным спектрометром.. Результаты представлены в таблице 1.

Образцы были вырезаны с одинаковыми характеристиками., отполированный до 2000 сетка с наждачной бумагой, коррозию поверхности проводили спиртовым раствором азотной кислоты после полировки и сушки., и наблюдение микроструктуры осуществлялось с помощью сканирующего электронного микроскопа.. Электрохимический эксперимент проводился при комнатной температуре на электрохимической рабочей станции ПАРСТАТ4000., с использованием трехполюсной испытательной системы, электрод сравнения (РЭ) использовал каломельный электрод, электрод сравнения (ЕС) использовал платиновый электрод, и рабочий электрод (МЫ) было 1#~4# образцов. Рабочее решение было 3.5% раствор NaCl. Во время электрохимического эксперимента, время испытания потенциала разомкнутой цепи составило 1200 с.; после теста импеданса, потенциал разомкнутой цепи был повторно проверен в течение 600 с.. Результаты испытаний спектра импеданса электрохимического бурения были выражены с использованием спектра Найквиста..

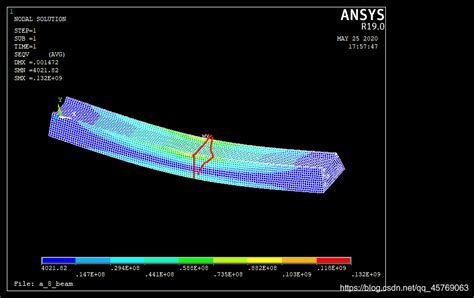

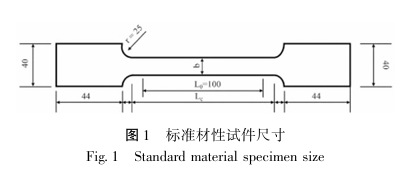

Испытание на погружение проводилось при комнатной температуре.. Образцы были выбраны как 1# образец и 4# образец стали Q420B (химический состав двух экспериментов был самым большим). Были заданы три экспериментальных условия., а именно разбавленная HCl (рН=3), NaOH (pH=11) а также 5% раствор NaCl. Время погружения составило 168 часов.. После завершения погружения, образцы были вывезены, промывают безводным этанолом и сушат. Морфологию коррозии наблюдали с помощью сканирующей электронной микроскопии., а тип продуктов коррозии исследовался методом сканирования поверхности.. Механические свойства материала определялись испытанием на растяжение.. Согласно положениям “Room Temperature Tensile Test Method for Metallic Materials”, a standard specimen was taken from each of the 1#~4# samples. The specific size and shape of the standard specimen are shown in Figure 1, where the width b=30mm and the length b=30mm; the hardness test was carried out by Vickers hardness tester, а также 10 measurement points were selected. The results were averaged after removing the extreme values. In this study, the static CCT curve was obtained by simulating different gradient Mn contents through JMatPro software, and the changes in material structure and performance were further analyzed.

2 Experimental results

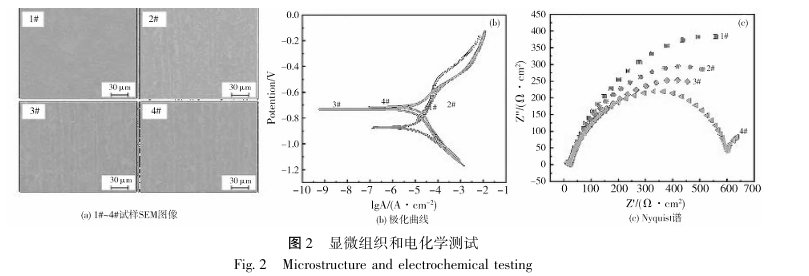

The SEM microstructure of the 1#~4# samples in the original state is shown in Figure 2(a). The 1# sample has irregular structure and unclear structure characteristics. The 2#~4# samples are pearlite. В дополнение к четкому направлению прокатки микроструктуры, структура матричного перлита слоистая.

Фигура 2 (б~в) показаны поляризационные кривые и спектры Найквиста образцов 1#~4#, полученные на электрохимической рабочей станции в условиях 3.5% нейтральный раствор NaCl. Потенциал коррозии (Э) и плотность тока коррозии (J) рассчитанные по поляризационным кривым, приведены в таблице 2. В среде нейтрального раствора, потенциал коррозии (Э_корр) принадлежащий 1# образец -0.863V, а потенциалы коррозии образцов 2#~4# равны -0.871V, -0.737В и -0.710V, соответственно, которые в целом носят положительный характер. Во время электрохимического эксперимента, анодные области четырех образцов показали разную степень пассивации., что приводит к различной степени флуктуации поляризационных кривых, как показано на рисунке 2(б). Фигура 2(с) показаны спектры электрохимического импеданса образцов 1#~4#., где импедансный радиус образца 1# является неполным, в то время как импеданс образца 4# является наиболее полным. В нейтральном растворе, коррозионная стойкость двух образцов сильно различается. Напротив, радиус импеданса образцов 2#~3# относительно невелик, и их коррозионная стойкость аналогична в среде нейтрального раствора..

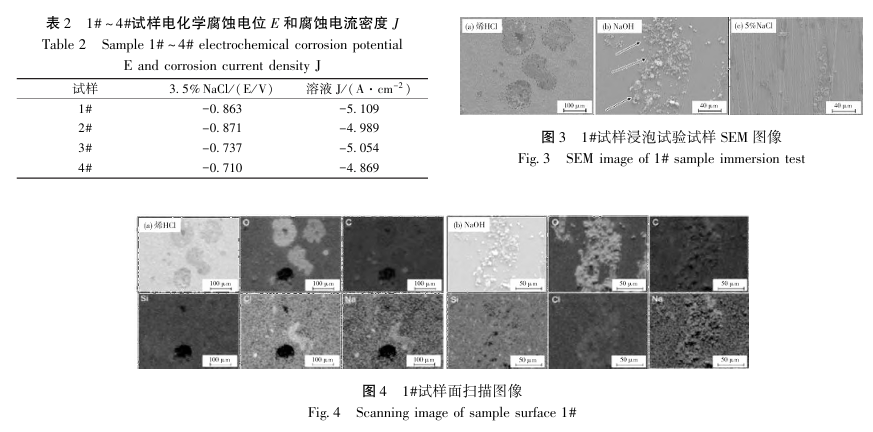

После 1# образец был погружен в три разных раствора разбавленной HCl., NaOH и 5% NaCl, его СЭМ-изображение показано на рисунке. 3. Как видно из рисунка 3а, в кислых условиях, возникает питтинговая коррозия, на поверхности образца имеются коррозионные ямки разной степени и количества.. Химический состав зоны коррозии показан на рисунке 4а., а зона коррозии в основном показывает обогащение O. После погружения образца в щелочной раствор, региональный, плотный, и на поверхности образца появились перламутровые частицы разной формы., как показано на рисунке 3b; химический состав частиц показан на рисунке 4б., и только сигнал элемента О самый сильный. Следовательно, в щелочной среде, на поверхности образца происходит серьезное окисление. Коррозия в щелочной среде сокращает срок службы материала главным образом за счет окисления.. После погружения в 5% раствор NaCl, структура поверхности образца не подверглась явной коррозии, и коррозионные характеристики материала были относительно стабильными в нейтральной жидкой среде..

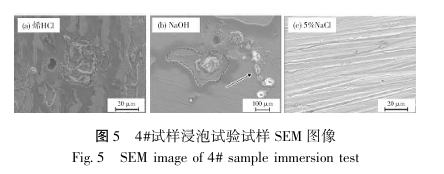

После 4# образец был погружен в три разных раствора, а именно, разбавленная HCl, NaOH и 5% раствор NaCl, его СЭМ-изображение показано на рисунке. 5. На рисунке 5а, видно, что в зоне коррозии на поверхности образца отсутствуют коррозионные язвы и частицы коррозии., и зона коррозии мала с небольшим количеством точек коррозии. Химический состав зоны коррозии показан на рисунке 6а.. Внутри зоны коррозии наблюдается очевидное явление обогащения O., но нет обогащения такими элементами, как C, и, Cl и Na. После погружения образца в щелочной раствор, перламутровые частицы были прикреплены (Рисунок 5б); химический состав продукта коррозии определяют, как показано на рисунке 6б.. O обогащен в зоне коррозии на поверхности образца., и явление окисления материала является серьезным в условиях щелочного раствора..

инжир. 7 Кривая напряжения-деформации и кривая непрерывного охлаждения

инжир. 7(a) – кривая растяжения стали вдоль направления прокатки.. Горизонтальная ось представляет собой номинальную деформацию образца в пределах рабочей длины экстензометра 50 мм.; по вертикальной оси — среднее напряжение среднего сечения образца. Кривая растяжения включает упругую стадию., стадия выхода, Стадия усиления и стадия провала. Упругое стадийное напряжение 1# образец значительно ниже, чем у трех других образцов. Его предел прочности и предел текучести составляют 458,9 МПа и 328 МПа соответственно., и удлинение только 27.5%. Предел прочности и предел текучести образцов 2#~4# увеличиваются., с максимальными значениями, достигающими 555МПа и 379,3МПа соответственно. Диапазон распределения удлинения составляет 25,8% ~ 31,0%., и среднее удлинение 28.4%, что больше, чем удлинение 1# образец. Всесторонний учет трех механических свойств, the 1# образец имеет худшие механические свойства, и 4# образец имеет лучшие механические свойства.

Результаты моделирования кривой ЦКТ, соответствующей разным содержаниям Mn, показаны на рис.. 7(б). Среди них, F представляет феррит, P представляет собой перлит, и M представляет собой температуру мартенситного превращения.; A_c представляет собой начальную температуру превращения процесса нагрева в аустенит.; A_c3 представляет собой конечную температуру структурного изменения стали на стадии процесса нагрева до полного превращения в аустенит.. На рисунках a и b показано непрерывное охлаждение. (ЦКТ) кривые образцов 1# а также 4#, соответственно. В процессе непрерывного охлаждения с различными скоростями охлаждения, переохлажденный аустенит претерпевает различные фазовые превращения, и сформировавшаяся структура и морфология соответственно изменятся.

Согласно измерению, температура начала превращения аустенита в точке A_c1 при нагреве исходного образца составляет 722,3℃., и точка окончания превращения A_c3 составляет 849,5 ℃.. С увеличением скорости охлаждения, начальная точка фазового превращения показывает тенденцию к снижению, и микроструктура постепенно переходит от феррита и перлита к бейниту.. Когда скорость охлаждения менее 1 ℃/с., выделение перлита постепенно увеличивается, и бейнит появится, если продолжить охлаждение. Когда скорость охлаждения достигает 1~10^∘ C/с., выпадение перлита достигает максимума. С увеличением скорости охлаждения, когда она превышает 10 ℃/с, фаза осаждения состоит в основном из бейнита. Если охлаждение продолжается, переохлажденный аустенит со временем превратится в мартенсит. Когда содержание Mn увеличивается, температура превращения аустенита во время нагрева становится 705,9 ℃., и конечная температура преобразования становится 822,4 ℃.. Минимальная скорость максимального осаждения перлита превышает 1 ℃/с., и точка мартенситного превращения M снижается.

3 Анализ и обсуждение

Суть перлита – это фазовая смесь феррита и цементита.. Образец 1# Q235B — материал, основным компонентом которого является феррит.. В районе, богатом C, из-за деформационной обработки, такой как ковка, растяжение или выдавливание, микрообласть, богатая углеродом, увеличивается, концентрация содержания C снижается, и непрерывный цементит трудно выделить в равновесии. Он лишь распределяется по поверхности матрицы точечно., демонстрирующий неравномерную перлитную структуру.

Коррозионный потенциал образца 1# в растворе NaCl -0.863V, и плотность тока коррозии (J_corr) составляет -5,109 А·см^(-2). Коррозионный потенциал образца 4# в растворе NaCl -0.710V, а плотность тока коррозии равна -4,869А·см^.(-2). В целом, тем меньше плотность тока коррозии, тем более положителен потенциал коррозии, чем больше радиус импеданса, и тем лучше коррозионная стойкость материала12. Плотность тока коррозии обычно используется для оценки скорости коррозии.. Видно, что оксидные пленки, такие как Cr_2 O_3, эффективно замедляют скорость коррозии.. Поскольку жидкая среда богата CI, материал в основном подвергается коррозии с поглощением кислорода, а железо в матрице окисляется до оксидов Fe, среди которых легко образуется B-FeOOH. Его туннельная структура в элементарной ячейке позволяет CI в растворе далее диффундировать., что приводит к разрушению устойчивости пассивной пленки на поверхности материала. Так как очень легко приклеивается к поверхности матрицы материала, оказывает ингибирующее действие на образование пассивной пленки. В квартале 235B, содержание важных легирующих элементов, таких как Si, Миннесота, и Cr относительно низкий, и оксидная пленка существовать непросто, что приводит к ухудшению коррозионных характеристик материала.. После погружения, коррозионная морфология двух материалов в разных растворах существенно различается. На поверхности двух материалов нет макроскопических изменений. 5% раствор NaCl, но после погружения в кислые и щелочные растворы, степень поверхностной коррозии 1# material is significantly greater than that of 4# Q420B material. Благодаря высокой концентрации ионов Cl и низкому содержанию Cr, стабильность пассивной пленки плохая. В кислых условиях, на поверхности подложки материала появляются коррозионные ямки 1#, и степень коррозии больше, чем у материала 4#, демонстрация явления питтинговой коррозии; в щелочных условиях, на поверхности двух материалов появляется разное количество частиц. После сканирования поверхности, можно определить, что частицы в основном обогащены оксидами, и окислительная коррозия снижает коррозионные характеристики материала.. Степень адгезии частиц оксида в образце 1# намного больше, чем у образца 4#, и коррозионная стойкость плохая.

В стальных материалах, роль V аналогична роли Cr. Он соединяется с углеродными элементами, образуя карбиды., что препятствует графитации. Увеличение содержания V может эффективно улучшить твердость и свойства материала на растяжение.. Поскольку содержание легирующих элементов, таких как Mn, в материале постепенно увеличивается, постепенно он проявляет превосходные механические свойства, такие как удлинение и предел текучести в процессе растяжения15.. Элемент Mn будет распространяться от феррита к аустениту., делая местный аустенит постепенно обогащенным Mn. Эти богатые Mn аустениты предотвращают миграцию границ ферритных зерен., дальнейшее подавление роста и укрупнения зерен, и улучшить стабильность богатого Mn аустенита; в процессе нагрева, увеличение содержания Mn увеличивает положение зародышеобразования феррита, уточняет структуру, повышает стабильность феррита, и эффективно снижает температуру превращения феррита в аустенит7; легирующий элемент Mn образует Al_6 после отжига на раствор. Частицы Mn диспергируются в матрице., повышение твердости материала. Когда его содержание увеличивается, точка М, способствующая мартенситному превращению, снижается, организация улучшается, и механические свойства материала улучшаются. 18

4 Вывод

(1) Электрохимическая коррозионная стойкость стали Q235B хуже, чем у стали Q420B.. В кислых условиях, На поверхности стали Q235B возникает питтинговая коррозия., и степень коррозии выше, чем у стали Q420B. В щелочных условиях, степень окисления глубокая, а частицы оксида стали Q235B прикреплены к матрице. Под 5% Условия NaCl, в этих двух материалах не происходит макроскопической коррозии. Благодаря наличию Си, Кр, и т.д. из стали Q420B, скорость коррозии относительно высока. Высокое содержание легирующих элементов повышает стабильность пассивной пленки на поверхности материала., снижает адгезию и проникновение CI, а также скорость окисления материала, и демонстрирует превосходную коррозионную стойкость в моделируемой среде применения.;

(2) Механические свойства стали Q420B лучше, чем у стали Q235B.. Увеличение содержания легирующего элемента V эффективно подавляет графитацию и улучшает твердость и свойства материала при растяжении.;

(3) После увеличения содержания имитированного легирующего элемента Mn, ферритовые зерна измельчаются, а организационная стабильность улучшается; его дисперсные частицы укрепляют матрицу, снизить температуру мартенситного фазового превращения, улучшить организацию, и улучшить механические свойства.

Похожие сообщения

Анализ несущей способности стальной опоры линии электропередачи подчеркивает сложность и важность проектирования конструкций и фундаментов.. Понимая взаимодействие нагрузок, свойства материала, и факторы окружающей среды, инженеры могут оптимизировать производительность башни и обеспечить надежность электросетей. Таблицы и тематические исследования дополнительно иллюстрируют лучшие практики и соображения проектирования..