Механические характеристики типичных суставов углавлива на основе анализа конечных элементов

февраль 8, 2025

Стальная башня молниеносной защиты

февраль 23, 2025Анализ окончательной способности фланцевого соединения, используемого в стальных трубчатых башнях

1. Факторы, влияющие на окончательную нагрузочную способность фланцевых соединений

Согласно многим исследованиям, Высокая нагрузка на фланцевые соединения влияет на множество факторов, включая толщину фланцевой пластины, количество болтов, Расстояние между фланцами и стальной трубкой, и прочность материала. Например:

- Толщина фланца : Толщина фланцевой пластины оказывает значительное влияние на несущую грузоподъемность. Исследования показали, что когда толщина фланцевой пластины увеличивается, Нагрузочная способность подключения фланца увеличивается. Например, В некоторых исследованиях указано, что толщина фланцевой пластины должна быть превышает 14 мм, чтобы уменьшить снижение несущей грузоподъемности, вызванной пластической деформацией.

- Номер и макет болтов : Количество и компоновка болтов также оказывают важное влияние на несущую грузоподъемность фланцевых соединений. Например, Увеличение количества болтов может улучшить силу усталости и общую стабильность соединения .

- Сила материала : Способность подшипника фланцевого соединения также тесно связана с прочностью используемого материала. Например, Использование высокопрочных сталей (такие как Q690) может значительно улучшить конечную грузоподъемную способность подключений фланца. .

2. Экспериментальное и численное моделирование конечной несущей способности

Многочисленные экспериментальные и численные имитационные исследования подтвердили окончательную нагрузочную способность фланцевых соединений:

- Экспериментальные исследования : Через полноразмерные эксперименты, Исследователи обнаружили, что фланцевые соединения в основном проявляются в двух режимах отказа в предельном состоянии: Одним из них является то, что чрезмерная пластическая деформация фланцевой пластины приводит к снижению грузоподъемности.; Другое заключается в том, что выход стальной трубы приводит к сбое соединения. К тому же, Для различных типов фланцевых соединений (такие как фланцы шеи и плоские сварные фланцы), Экспериментальные результаты показывают, что толщина фланцевой пластины и количество болтов являются ключевыми параметрами, которые влияют на грузоподъемность..

- Численное моделирование : Анализ конечных элементов широко используется для прогнозирования конечной нагрузки на фланцевых соединениях. Например, через моделирование программного обеспечения ANSYS, Было обнаружено, что увеличение толщины фланцевых пластин и количество болтов может значительно улучшить жесткость и несущую грузоподъемность соединения. . К тому же, Для конкретных дизайнов (такие как фланцевые соединения с пластинами с одним ветром), Модель конечных элементов хорошо соответствует экспериментальным результатам. .

3. Теоретический анализ конечной способности

Теоретический анализ еще больше показывает регулярность способности подключения к фланце:

- Формула несущей грузоподъемности : Исследования показывают, что конечная грузоподъемная способность фланцевого соединения положительно коррелирует с его толщиной, В то время как отношения меньше с длиной соединительной пластины и толщиной угловой стали. .

- Режим сбоя : Основные режимы сбоя фланцевого соединения включают пластическую деформацию, болт, ослабление и урожайность стальной трубы. Например, Свободные болты могут привести к усталости отключения подключения при циклической нагрузке, такие как нагрузка ветра или действие землетрясения.

4. Применение и улучшение

Для практических применений, Исследователи предложили различные меры улучшения:

- Укрепить дизайн : Увеличивая толщину фланцевой пластины, Использование высокопрочного стали стали, несущая нагрузка и усталость срока службы фланцевого соединения могут быть значительно улучшены.

- Оптимизированный макет : Разумное расположение болтов и увеличение количества болтов может улучшить общую жесткость и стабильность соединения .

- Новая структура : Например, Использование фланцевого соединения с мультитропингом может дополнительно улучшить грузоподъемность и жесткость.

в заключение

На основе вышеуказанного анализа, Высокая грузоподъемная способность стальной трубной башни подключена к множеству факторов, включая прочность на материал, Толщина фланца, Количество болтов и метода макета. Через комбинацию эксперимента, Численное моделирование и теоретический анализ, несущая грузоподъемность фланцевых соединений может быть эффективно предсказана и оптимизирована. В то же время, в реальных проектах, соответствующие материалы и параметры проектирования должны быть выбраны в соответствии с конкретными потребностями, и следует принять соответствующие меры улучшения для повышения безопасности и надежности соединения.

Как толщина фланцевой пластины специально влияет на конечную грузоподъемную способность подключения фланца стальной трубы?

В соответствии с информацией, которую я искал, Толщина фланцевой пластины оказывает значительное влияние на конечную способность подшипника стальной трубной башни подключения. Конкретно, Увеличение толщины фланцевой пластины может улучшить прочность и жесткость фланцевых узлов, уменьшить деформацию фланцевой пластины и концентрацию напряжения в соединении между фланцевой пластиной и основным материалом, тем самым улучшая конечную грузоподъемную способность фланцевого соединения. Однако, Когда толщина фланцевой пластины достигает определенного значения, Его влияние на улучшение окончательной несущей способности будет постепенно ослабевать, и это может даже увеличить ненужное использование материала из -за слишком толстой фланцевой пластины, приводя к снижению экономической эффективности.

В практических приложениях, Выбор толщины фланцевой пластины требует всестороннего рассмотрения производительности и экономики нагрузки. Например, Для стальной трубной башни сверхвысокого давления кованые фланцы, Хотя увеличение толщины фланцевой пластины может улучшить начальную жесткость и растягивающие характеристики узла, Это также увеличит дополнительное напряжение, создаваемое силой поступления на болте, тем самым затрагивая предварительную загрузку болтов и долгосрочную стабильность узлов. Следовательно, Конструкция толщины фланцевой пластины должна быть выбрана как можно более разумным для достижения лучшей экономики и безопасности при соблюдении структурной безопасности.

К тому же, Толщина фланцевой пластины также оказывает определенное влияние на силу болта. Чем больше сила предварительной нагрузки болта, Чем больше начальная жесткость фланцевой пластины, Но чрезмерная сила предварительной нагрузки может вызвать недостаточную силу предварительной нагрузки болта, который повлияет на грузоподъемность узла. Следовательно, При проектировании толщины фланцевой пластины, Также необходимо рассмотреть влияние силы предварительной нагрузки болта, чтобы обеспечить, чтобы сила предварительной нагрузки болта находилась в разумном диапазоне.

Толщина фланцевой пластины оказывает важное влияние на конечную способность подшипника стальной трубной башни подключения.

Каковы основные различия между экспериментальными исследованиями и численным моделированием в прогнозировании окончательной нагрузки на фланце?

Основные различия между экспериментальными исследованиями и численным моделированием при прогнозировании конечной нагрузочной способности подключения фланца в основном отражаются в следующих аспектах:

- Различия в грузоподъемности :

- существуют среди них, Разница в несущей грузоподъемности фланцевых суставов между экспериментами и численными тестами была 14.76%, в то время как разница в корпусах была была 18.83%. Это показывает, что результаты численного моделирования немного выше, чем результаты лабораторных испытаний, Вероятно, потому что числовое моделирование лучше соответствует идеальным условиям загрузки .

- Различия в процессе загрузки :

- Фланцевой сустав быстро развивается на начальном этапе, с небольшим снижением жесткости после урожайности, а затем нагрузка стабилизируется, Показывание хорошей нагрузки на поздней стадии. В отличие, Жесткость корпуса сустава немного больше, чем у фланцевого сустава, И конечная сила 2.85 раз больше всего фланцевого сустава. Механизм передачи силы ясен, а распределение нагрузки равномерно, Показывает хорошую пластичность и конечную грузоподъемность. .

- Различия в свойствах материалов :

- существует в то же время, Результаты теста на изгиб IPCBI с CSW показывают, что, несмотря на сбой изгиба, Была показана отличная изгибающая производительность. Это согласуется с результатами численного моделирования, Показывая значительное влияние CSW на окончательную нагрузочную способность фланцевых соединений .

- Эффекты параметров модели :

- существуют среди них, Способность подшипника скользящих подшипников в двух поперечных формах CFST-1 и CFST-2s на вершине столбца была численным моделированием и экспериментальным сравнением. Результаты показывают, что несущая способность моделирования Fe значительно не уменьшилась, И хотя есть определенные ошибки, Ошибка находится в приемлемом диапазоне. Это показывает, что численное моделирование может лучше предсказать грузоподъемную способность фланцевых соединений .

- Различия в условиях нагрузки :

- В проверке модели конечных элементов, Ошибка между предельной нагрузкой и тестом модели конечных элементов находится внутри 15%, и кривая отклонения предельной нагрузки, Кривая ограниченной нагрузки-оси и результаты тестов хорошо согласованы, указывая, что модель конечных элементов более точная.

Основные различия между экспериментальными исследованиями и численным моделированием при прогнозировании конечной нагрузочной способности подключения фланца лежат в конкретных численных значениях грузоподъемности., Детали процесса загрузки, и отражение свойств материала. Численные моделирования часто лучше способны соответствовать идеальным условиям нагрузки, Таким образом, обеспечивая более точные результаты прогнозирования.

Каковы детали дизайна нового фланцевого соединения с многопроизводным жестким?

Детали дизайна нового фланцевого соединения с многопроизводным жестким:

Детали дизайна

- Структура жесткости с несколькими кольцами : Новое мульти-ринг-жесткое соединение применяет конструкцию жесткости с несколькими кольцами, который может значительно улучшить грузоподъемную способность фланцевого узла. Конкретно, способность подшипника многопрофильного жесткости может быть увеличена 50% в 80% по сравнению с укрепленными узлами стальной трубы с одним кольцом.

- Внутренние и внешние жесткие фланцевые узлы : В дополнение к жесткости с несколькими кольцами, Новое фланцевое соединение также представляет дизайн внутренних и внешних жестких узлов фланца. Эта конструкция не только улучшает грузоподъемность узла, но также спасает о 2% материала.

- Высокие болты и жесткости : В практических приложениях, Настройка высокопрочных болтов и жесткости может дополнительно улучшить грузоподъемность и начальную жесткость узла. Например, Высокопрочный болт 12,9 высокой силой предварительного натяжения и конечная способность подшипника, В то время как ребра с жестким, Сделать скоординированные рабочие способности сильнее .

Конкретные преимущества несущей грузоподъемности и жесткости

- Улучшенная грузоподъемность : Нагрузочная способность фланцевого соединения с мультитропингом значительно улучшается, специально проявляется как увеличение 50% в 80%. Это улучшение в основном обусловлено оптимизированной конструкцией многопрофильной структуры, который может более эффективно рассеивать и переносить нагрузки.

- Улучшение жесткости : Установив основной цилиндр и высокие болты, Начальная жесткость и пластичность узлов значительно улучшаются. Например, Расположение цилиндра ядра может улучшить напряжение группы болтов на фланцевом соединении, уменьшить потерю претензии, и улучшить пластичность и прочность узлов. . К тому же, Использование высокопрочных болтов и жесткости также значительно улучшает начальную жесткость и коэффициент пластичности узлов. .

- Материал экономия : По сравнению с традиционными жесткими узлами фланца, Внутренние и внешние жесткие фланцевые узлы могут сохранить вокруг 2% материала, который имеет значительные экономические выгоды в крупномасштабных проектах.

Сценарии приложения

Новое фланцевое соединение с мульти-кольцом особенно подходит для конструкции стальной трубной башни при сверхвысоком напряжении, многообразие, Большой пролет и другие линейные проекты. Эта конструкция не только повышает безопасность и надежность структуры, но также обеспечивает техническую поддержку для инженерии.

в заключение

Новое мульти-ринг-жесткое подключение к фланце значительно улучшает грузоподъемность и жесткость посредством оптимизированной конструкции при сохранении материалов.

Как оптимизировать расположение болтов фланцевых соединений с помощью анализа конечных элементов, чтобы улучшить его максимальную нагрузку.?

В соответствии с информацией, которую я искал, Оптимизация расположения болта фланцевых соединений для улучшения его конечной грузоподъемности может быть достигнута следующими способами:

- Анализ конечных элементов (ВЭД) :

- Подключения фланца смоделируются и анализируются с использованием программного обеспечения для анализа конечных элементов, такого как Ansys Workbench. Моделируя условия стресса в различных условиях труда, Можно определить правила распределения напряжений и распределения деформации системы соединения фланца болтов в рамках предварительной загрузки и в условиях подготовки давления.

- Объединив оптимизированную идею дизайна с анализом конечных элементов, Геометрические размеры системы соединения фланца болта могут быть оптимизированы, тем самым уменьшая максимальный эквивалентный напряжение на суставе, уменьшение количества деформации фланца, и продление срока службы связи фланцевой связи.

- Коэффициент коррекции напряжения болта :

- Коэффициент коррекции напряжения болта M введен в конструкцию, чтобы учитывать дополнительный изгибный момент, созданный деформацией стальной трубы Q690 к болту. Исследования показывают, что перенести М в 0.62 может эффективно улучшить однородность распределения натяжения групп болтов, тем самым улучшая конечную способность подшипников фланцевых соединений. .

- Плотность макета болта :

- Чем ближе болт к стене трубы, Чем больше может быть улучшена узел конечная способность подшипника. Следовательно, Оптимизация плотности расположения болтов, чтобы привести их ближе к стенке трубы, может эффективно улучшить конечную грузоподъемную способность фланцевого соединения .

- Болт предварительная нагрузка :

- Увеличение силы предварительной нагрузки болтов может увеличить конечную способность подшипника фланца. Экспериментальный и конечный анализ элементов показывают, что группы болтов с большей силой предварительной нагрузки имеют повышенную локальную грузоподъемность и деформацию при воздействии. .

- Диаметр болта :

- Увеличение диаметра болта может увеличить конечную способность подшипника соединения болта композитной трубы. Исследования показывают, что с увеличением диаметра болта, Конечная способность подшипника композитной трубки подключения увеличивается нелинейно. .

- Дизайн стиральной машины :

- Усиленные фланцевые прокладки могут уменьшить концентрацию напряжения во внутренней стенке трубки и улучшить способность края отверстия сопротивляться выдумке трещины. Проектируя и установив прокладки фланца на внутренней стороне стены трубы, Конечная нагрузка на фланцевые соединения может быть эффективно улучшена. .

- Характеристики повреждения группы Bolt :

- Характеристикой повреждения группы болтов является последовательное повреждение. Первые три болта верхней группы болтов являются начальными нагрузочными болтами, и их несущая грузоподъемность определяет грузоподъемность общей структуры соединения. Следовательно, Плотность предварительной нагрузки и распределения этих ключевых болтов должна быть обеспечена в дизайне .

- Статус прежнего болта :

- В предварительном состоянии, Общие схемы изменения напряжения и изменений деформации разъема фланца болтов в основном такие же, как и в общей ситуации. По мере того, как давление в трубе постепенно увеличивается, Паттерны изменения напряжения и деформации каждого компонента в основном одинаковы. Следовательно, Условия стресса в предварительно загруженном состоянии должны быть полностью рассмотрены в проекте.

Каковы конкретные результаты исследования влияния использования высокопрочной стали на конечную нагрузку на фланцевые соединения?

В соответствии с информацией, которую я искал, Следующие конкретные результаты исследований даны влиянию использования высокопрочной стали на конечную нагрузочную способность подключения фланца:

- Применение высокопрочной стали Q690 :

- Исследования показывают, что использование высокопрочной стали Q690 в качестве фланцевого материала может значительно улучшить конечную грузоподъемную способность фланца. Q690 Высокопрочная сталь имеет высокую прочность и прочность на растяжение, что позволяет фланце выдерживать большие нагрузки при напряжении, тем самым повышая безопасность и надежность общей структуры. .

- Анализ конечных элементов и экспериментальная проверка :

- Через анализ конечных элементов и тест на растяжение оси, Исследование показало, что метод проектирования высокопрочного стального фланца Q690 является разумным и может соответствовать требованиям инженерных приложений. Результаты теста показывают, что фланцевый узел подвергается разумной силе, и коэффициент коррекции напряжения болта рекомендуется быть 0.62 Чтобы уменьшить дополнительный изгибающий момент, генерируемый деформацией высокопрочной стальной пластины на болте. .

- Влияние болтов и толщины фланцевой пластины :

- Чем ближе болты к стене трубы, Чем выше подшипник фланца. К тому же, Толщина фланцевой пластины также оказывает значительное влияние на конечную способность узла. Увеличение толщины фланцевой пластины может улучшить способность подшипника, но когда толщина фланцевой пластины превышает определенное значение, Увеличение толщины мало влияет на улучшение способности подшипника .

- Влияние диаметра и толщины стальной трубы :

- Диаметр и толщина стальной трубы оказывают значительное влияние на конечную способность подшипника фланца. Исследования показывают, что соотношение диаметра стальной трубы к толщине оказывает важное влияние на способность фланца.. Больший коэффициент диаметра и толщины может улучшить способность фланца подшипника. .

- Влияние остаточного стресса на сварку :

- Остаточное напряжение и остаточная деформация во время сварки оказывают значительное влияние на стресс фланцевого узла. Жесткие фланцы с использованием жесткости оказывают большое влияние на остаточное напряжение и остаточную деформацию, Так что особое внимание следует уделять этим факторам во время дизайна. .

- Применение фланца с шеей :

- Фланец в форме шеи сочетает в себе преимущества жестких фланцев и гибких фланцев, и имеет характеристики большой жесткости, небольшая деформация и низкий объем сварки. Исследования показывают, что производительность растягивающих подшипников узлов на разных уровнях способности подшипени хорошо, Конечная нагрузка достигает 130% ~ 150% от разработанной нагрузки, и толщина фланца, Шея склона, Пролога для болта и эксцентриситет нагрузки является ключевым параметром, который влияет на производительность несущую нагрузку.

Похожие сообщения

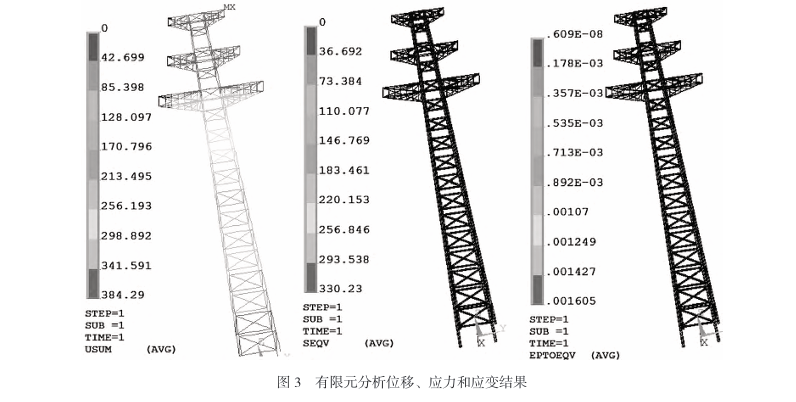

Анализ несущей способности стальной опоры линии электропередачи подчеркивает сложность и важность проектирования конструкций и фундаментов.. Понимая взаимодействие нагрузок, свойства материала, и факторы окружающей среды, инженеры могут оптимизировать производительность башни и обеспечить надежность электросетей. Таблицы и тематические исследования дополнительно иллюстрируют лучшие практики и соображения проектирования..