Kendinden Destekli Kafes Telekomünikasyon Kuleleri

Ekim 9, 2024

Çelik Kafes Enerji Dağıtım Kulelerinin Doğrusal Olmayan Performans Analizi

Ekim 23, 2024Çelik Kule Çeliğinin Korozyon ve Mekanik Özellikleri Üzerine Çalışma

Demir Kule İçin Yeni Çeliğin Korozyon ve Mekanik Özellikleri Üzerine Çalışma

(1 Metalurji ve Enerji Mühendisliği Okulu, Chongqing Bilim ve Teknoloji Üniversitesi, Çongçing 401331;2 Çin-singapur (Çongçing) Ultra Yüksek Mukavemetli Malzemeler Araştırma Enstitüsü A.Ş.. , Ltd. , Çongçing 401326;3 Hangta İletişim Şirketi. , Ltd. , Anhui Suzhou 234000, Çin)

soyut: Atomik emisyon spektrometresi ile kimyasal bileşim analizi için farklı alaşım elementlerine sahip bir Q235B ve üç Q420B kule çeliği seçildi.. Aksiyon potansiyeli polarizasyonu ve korozyon özelliklerinin elektrokimyasal empedans testi için sıvı ortam olarak NaCl çözeltisi seçildi, Morfoloji ve ürünleri incelemek için kimyasal daldırma testi, mekanik özellikler çekme testi ile analiz edildi. Sonuçlar, üç Q420B çeliğinin korozyon performansının Q235B çeliğinden daha iyi olduğunu gösterdi., Si'nin farklı içeriği nedeniyle, Cr ve diğer elementler, Pasifleştirilmiş filmlerin malzeme yüzeyindeki stabilitesi farklıydı, farklı korozyon özelliklerine neden olur, Mekanik özellikleri optimize etmek için V elementinin içeriği artırıldı, JMatPro yazılım simülasyonu, artan Mn içeriğinin doku stabilitesini artırabileceğini ve mekanik özellikleri geliştirebileceğini kanıtladı.

Anahtar kelimeler: kule için çelik; korozyon performansı; polarizasyon eğrisi; mekanik özellikler; sürekli soğutma eğrisi

Kulelerde kullanılan çelik iletişim sisteminin önemli bir parçasıdır. İletişim baz istasyonu kulelerinin güvenliği, iletişim sisteminin normal çalışmasını sağlamanın temel dayanağıdır, ve aynı zamanda yaşam döngüsü maliyet kontrolünün de önemli bir parçasıdır.. Q235 köşebent çeliğine alternatif olarak, Q420B yüksek mukavemetli çelik, hafifliği ve yüksek mukavemeti nedeniyle mühendislik yapılarında büyük uygulama potansiyeli göstermiştir.. Yapısal güvenlik açısından bariz avantajlara sahiptir, enerji tasarrufu ve çevre koruma, ve iyi ekonomik faydalar sağlayabilir. İletişim endüstrisinde yaygın olarak kullanılmaktadır3-4.

İletişim baz istasyonu kuleleri iletişim ağının temelini oluşturur. Bir kulenin yıkılması veya çökmesi genellikle domino etkisine yol açar, birden fazla bitişik kuleyi etkilemek, bu sadece büyük ekonomik kayıplara neden olmakla kalmayacak, aynı zamanda bölgesel iletişim ağlarının felç olmasına da neden oluyor, ve hatta sosyal kaos5. Mevcut birçok tasarım spesifikasyonuna ve yönergesine rağmen, Kulelerin yıkılması ve hasar görmesi dünyanın her yerinde hala gözlemlenebiliyor6.

Kulelerin yıkılmasının ve hasar görmesinin nedenlerinden biri hizmet ortamının karmaşık ve çeşitli olmasıdır.. Kule malzemesinin yüzeyi, ortamın asitliği ve alkaliliğine bağlı olarak farklı derecelerde korozyon üretecektir., sonuçlanan

paslanma ve malzeme kaybı gibi ciddi sonuçlar. İlgili araştırmalara göre, yüksek mukavemetli çelik, yüksek mukavemet ve taşıma kapasitesine sahiptir. Q420 köşebent çeliğinin kullanılması malzeme ağırlığını %4,9~%7,8 oranında azaltabilir. Q420B yüksek mukavemetli büyük boyutlu köşebent çeliği, Q235B köşebent çeliğinin yerini alırsa, kulenin toplam ağırlığını etkili bir şekilde azaltabilir, çelikten tasarruf et, ve nakliye ve kurulum maliyetlerini azaltın. bu nedenle, büyük boyutlarda geliştirilmesi büyük önem taşıyor., high-strength and low-temperature impact-resistant angle steel for towers [8.

In order to explore the differences in corrosion and mechanical properties of Q420B relative to Q235B, three Q420B plates with different alloy element contents and one 235B plate were selected within the national standard range. Aynı zamanda, the JMatPro software simulation proved that the alloy element content has an important influence on the corrosion and mechanical properties of the material7.

Experimental materials and methods

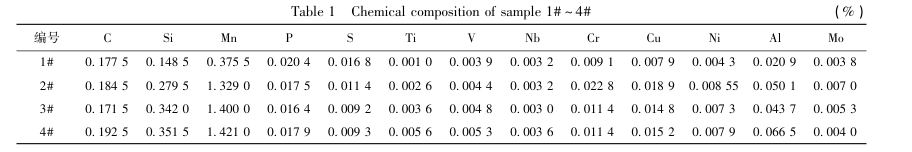

The two experimental materials were selected from 200mm×500mm×8mm plates, Q235B steel sampling number 1#, Q420B steel sampling number 2#-4#. The samples were cut according to the specifications of 10mm×10mm×8mm, polished with sandpaper, rinsed and dried, ve numunelerin kimyasal bileşimi atomik emisyon spektrometresi ile belirlendi.. Sonuçlar Tabloda gösterilmektedir 1.

Numuneler aynı özelliklerde kesilmiştir., cilalanmış 2000 zımpara kağıdı ile ağ, cilalanıp kurutulduktan sonra nitrik asit alkol solüsyonu ile yüzey korozyonu gerçekleştirildi., ve taramalı elektron mikroskobu ile mikroyapı gözlemi yapıldı.. Elektrokimyasal deney, PARSTAT4000 elektrokimyasal iş istasyonu kullanılarak oda sıcaklığında gerçekleştirildi., üç kutuplu bir test sistemi kullanarak, referans elektrodu (TEKRAR) kalomel elektrot kullandım, karşılaştırma elektrodu (AK) platin elektrot kullandım, ve çalışma elektrodu (BİZ) 1#~4# örnekti. Çalışma çözümü şuydu: 3.5% NaCl çözeltisi. Elektrokimyasal deney sırasında, açık devre potansiyeli test süresi 1200 saniyeydi; empedans testinden sonra, açık devre potansiyeli 600 saniye boyunca yeniden test edildi. Elektrokimyasal sondaj empedansı spektrum testi sonuçları Nyquist spektrumu kullanılarak ifade edildi.

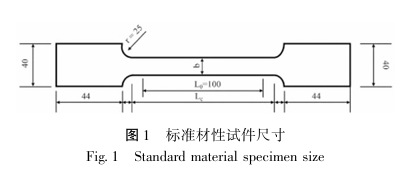

Daldırma testi oda sıcaklığında gerçekleştirildi.. Örnekler şu şekilde seçildi: 1# örnek ve 4# Q420B çelik örneği (iki deneyin kimyasal bileşimi en büyüğüydü). Üç deney koşulu belirlendi, yani HCl'yi seyreltin (pH=3), NaOH (pH=11) ve 5% NaCl çözeltisi. Daldırma süresi 168 saatti. Daldırma işlemi tamamlandıktan sonra, numuneler çıkarıldı, susuz etanol ile durulandı ve kurutuldu. Korozyon morfolojisi taramalı elektron mikroskobu ile gözlemlendi, ve korozyon ürünlerinin türü yüzey taramasıyla araştırıldı. Malzemenin mekanik özellikleri çekme testiyle belirlendi. hükümlerine göre “Room Temperature Tensile Test Method for Metallic Materials”, a standard specimen was taken from each of the 1#~4# samples. The specific size and shape of the standard specimen are shown in Figure 1, where the width b=30mm and the length b=30mm; the hardness test was carried out by Vickers hardness tester, ve 10 measurement points were selected. The results were averaged after removing the extreme values. In this study, the static CCT curve was obtained by simulating different gradient Mn contents through JMatPro software, and the changes in material structure and performance were further analyzed.

2 Experimental results

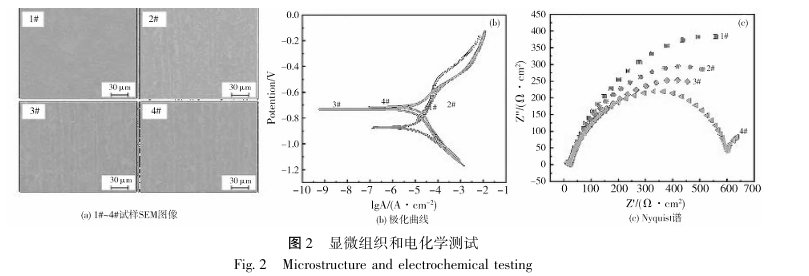

The SEM microstructure of the 1#~4# samples in the original state is shown in Figure 2(bir). The 1# sample has irregular structure and unclear structure characteristics. The 2#~4# samples are pearlite. Mikro yapının net yuvarlanma yönüne ek olarak, matris perlit yapısı katmanlıdır.

şekil 2 (b~c) koşulları altında elektrokimyasal iş istasyonu tarafından elde edilen 1#~4# örneklerinin polarizasyon eğrilerini ve Nyquist spektrumlarını gösterir. 3.5% NaCl nötr çözeltisi. Korozyon potansiyeli (e) ve korozyon akım yoğunluğu (J) polarizasyon eğrilerinden hesaplananlar Tablo'da gösterilmektedir 2. Nötr çözüm ortamında, korozyon potansiyeli (E_düzeltme) arasında 1# örnek -0.863V, ve 2#~4# örneklerinin korozyon potansiyelleri -0.871V, -0.737V ve -0.710V, sırasıyla, genel olarak olumlu olma eğiliminde olan. Elektrokimyasal deney sırasında, dört örneğin anot bölgelerinin tümü değişen derecelerde pasivasyon gösterdi, polarizasyon eğrilerinde değişen derecelerde dalgalanmalara neden olur, Şekilde gösterildiği gibi 2(b). şekil 2(c) 1#~4# numunelerinin elektrokimyasal empedans spektrumlarını gösterir, numunenin empedans yarıçapı nerede 1# tamamlanmamış, numunenin empedansı ise 4# en eksiksiz olanıdır. Nötr çözümde, iki numunenin korozyon direnci oldukça farklıdır. Aksine, 2#~3# örneklerinin empedans yarıçapı nispeten küçüktür, ve korozyon dirençleri nötr bir çözelti ortamında benzerdir.

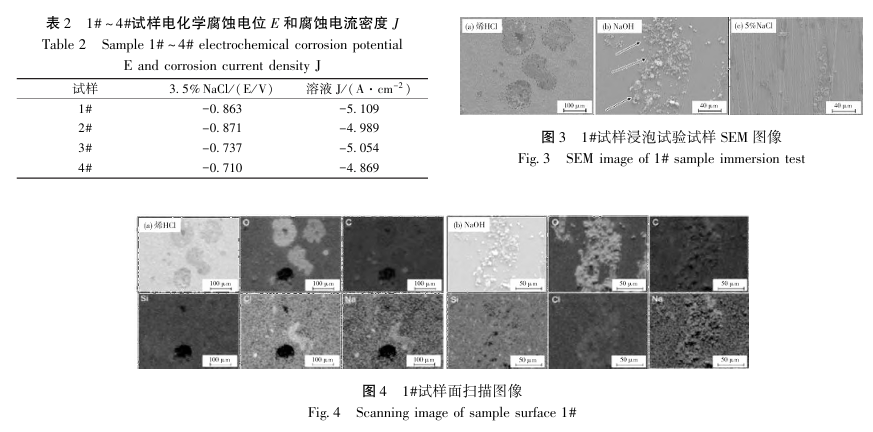

Sonra 1# Numune üç farklı seyreltik HCl çözeltisine daldırıldı., NaOH ve 5% NaCl, SEM görüntüsü Şekilde gösterilmektedir 3. Şekil 3a'dan görülebileceği gibi, asidik koşullar altında, çukurlaşma korozyonu meydana gelir, numunenin yüzeyinde değişen derece ve sayıda korozyon çukurları bulunmaktadır.. Korozyon alanının kimyasal bileşimi Şekil 4a'da gösterilmektedir., ve korozyon alanı esas olarak O'nun zenginleşmesini gösterir. Numune alkalin bir çözeltiye daldırıldıktan sonra, bölgesel, yoğun, ve numunenin yüzeyinde farklı şekilli sedefli parçacıklar ortaya çıktı, Şekil 3b'de gösterildiği gibi; parçacıkların kimyasal bileşimi Şekil 4b'de gösterilmektedir., ve yalnızca O elementinin sinyali en güçlüsüdür. bu nedenle, alkali bir ortamda, numunenin yüzeyinde ciddi oksidasyon meydana gelir. Alkali ortamdaki korozyon, esas olarak oksidasyon yoluyla malzemenin hizmet ömrünü azaltır.. Bir suya daldırıldıktan sonra 5% NaCl çözeltisi, numunenin yüzey yapısı belirgin bir korozyona uğramadı, ve malzemenin korozyon performansı nötr bir sıvı ortamda nispeten stabildi.

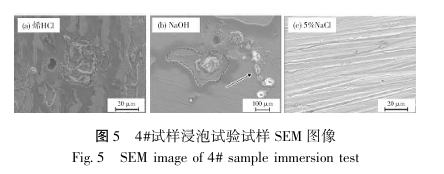

Sonra 4# numune üç farklı çözeltiye daldırıldı, yani, HCl'yi seyreltin, NaOH ve 5% NaCl çözeltisi, SEM görüntüsü Şekilde gösterilmektedir 5. Şekil 5a'da, Numunenin yüzeyindeki korozyon bölgesinde korozyon çukurları ve korozyon parçacıklarının bulunmadığı gözlemlenebilir., ve korozyon alanı küçüktür ve birkaç korozyon noktası vardır. Korozyon alanının kimyasal bileşimi Şekil 6a'da gösterilmektedir.. Korozyon alanında belirgin bir O zenginleşmesi olgusu vardır, ancak C gibi elementlerin zenginleşmesi yoktur, ve, Cl ve Na. Numune alkalin bir çözeltiye daldırıldıktan sonra, sedefli parçacıklar eklendi (Şekil 5b); korozyon ürününün kimyasal bileşimi Şekil 6b'de gösterildiği gibi belirlenir.. O, numunenin yüzeyindeki korozyon alanında zenginleştirilmiştir, ve alkali çözelti koşulları altında malzeme oksidasyonu olgusu ciddidir.

incir. 7 Gerilim-gerinim eğrisi ve sürekli soğuma eğrisi

incir. 7(bir) çeliğin haddeleme yönü boyunca gerilme-gerinim eğrisidir. Yatay eksen, 50 mm'lik ekstensometre ölçüm uzunluğu dahilinde numunenin nominal gerinimini gösterir.; dikey eksen, numunenin orta kesitinin ortalama gerilimidir. Gerilim-gerinim eğrisi elastik aşamayı içerir, verim aşaması, güçlendirme aşaması ve başarısızlık aşaması. Elastik aşama gerilimi 1# numune diğer üç numuneden önemli ölçüde daha düşüktür. Çekme mukavemeti ve akma mukavemeti sırasıyla 458.9MPa ve 328MPa'dır., ve uzama sadece 27.5%. 2#~4# numunelerinin hem çekme mukavemeti hem de akma mukavemeti artıyor, maksimum değerler sırasıyla 555MPa ve 379,3MPa'ya ulaştı. Uzama dağılım aralığı %,8~1,0'dır, ve ortalama uzama 28.4%, bu, uzamasından daha büyüktür 1# numune. Üç mekanik özelliğin kapsamlı olarak dikkate alınması, the 1# numune en kötü mekanik özelliklere sahiptir, ve 4# numune en iyi mekanik özelliklere sahiptir.

Farklı Mn içeriklerine karşılık gelen CCT eğrisinin simülasyon sonuçları Şekil 1'de gösterilmektedir.. 7(b). Onların arasında, F ferriti temsil eder, P perliti temsil eder, ve M martensit dönüşüm sıcaklığını temsil eder; A_c, ısıtma işleminden ostenite dönüşümün başlangıç sıcaklığını temsil eder; A_c3, çeliğin ısıtma işlemi aşamasında tamamen ostenite dönüşmesi için yapısal değişiminin son sıcaklığını temsil eder. Şekil a ve b sürekli soğutmayı göstermektedir (ŞNT) numune eğrileri 1# ve 4#, sırasıyla. Farklı soğutma hızlarında sürekli soğutma işlemi sırasında, aşırı soğutulmuş östenit farklı faz dönüşümlerine uğrayacaktır, ve oluşan yapı ve morfoloji buna göre değişecektir.

Ölçüme göre, orijinal numunenin ısıtılması sırasında ostenit başlangıç dönüşüm sıcaklığı A_c1 noktası 722,3°C'dir, ve dönüşüm sonu sıcaklığı A_c3 noktası 849,5°C'dir. Soğutma hızının artmasıyla, Faz dönüşümünün başlangıç noktası düşüş eğilimi gösteriyor, ve mikro yapı yavaş yavaş ferrit ve perlitten beynite geçiş yapar. Soğutma hızı 1°C/s'den az olduğunda, perlitin çökelmesi giderek artıyor, ve soğutma devam ederse beynit ortaya çıkacak. Soğutma hızı 1~10^∘ C/s'ye ulaştığında, perlit çökelmesi maksimuma ulaşır. Soğutma hızının artmasıyla, 10°C/s'yi aştığında, çökelme aşaması esas olarak beynittir. Soğutmaya devam edilirse, aşırı soğutulmuş östenit sonunda martenzite dönüşecek. Mn içeriği arttığında, ısıtma sırasında östenit dönüşüm sıcaklığı 705,9 °C olur, ve dönüşümün son sıcaklığı 822,4°C olur. Minimum perlit maksimum yağış oranı 1°C/s'den büyüktür, ve martenzit dönüşüm noktası M azalır.

3 Analiz ve tartışma

Perlitin özü, ferrit ve sementitin faz karışımıdır.. Örnek 1# Q235B ana bileşeni ferrit olan bir malzemedir. C açısından zengin bölgede, dövme gibi deformasyon işlemleri nedeniyle, germe veya ekstrüzyon, C açısından zengin mikro alan büyütülür, C içeriği konsantrasyonu azalır, ve sürekli sementitin dengede çökelmesi zordur. Yalnızca matrisin yüzeyinde noktalı bir şekilde dağıtılır, düzensiz bir perlit yapısı gösteren.

Numunenin korozyon potansiyeli 1# NaCl çözeltisinde -0.863V, ve korozyon akım yoğunluğu (J_düzeltme) -5,109A·cm^(-2). Numunenin korozyon potansiyeli 4# NaCl çözeltisinde -0.710V, ve korozyon akımı yoğunluğu -4,869A·cm^'dir(-2). Genel olarak, korozyon akımı yoğunluğu ne kadar küçük olursa, Korozyon potansiyeli ne kadar pozitif olursa, empedans yarıçapı ne kadar büyük olursa, ve malzemenin korozyon performansı ne kadar iyi olursa12. Korozyon akım yoğunluğu genellikle korozyon hızını değerlendirmek için kullanılır.. Cr_2 O_3 gibi oksit filmlerin korozyon hızını etkili bir şekilde yavaşlattığı görülebilir.. Sıvı ortam CI açısından zengin olduğundan, malzeme esas olarak oksijen emme korozyonuna maruz kalır, ve matristeki Fe, Fe oksitlere oksitlenir, bunların arasında B-FeOOH kolayca oluşur. Birim hücredeki tünel yapısı, çözümdeki CI'nin daha da dağılmasına olanak tanır, malzemenin yüzeyindeki pasif filmin stabilitesinin bozulmasına neden olur. Malzeme matrisinin yüzeyine yapışması çok kolay olduğundan, pasif filmin oluşumu üzerinde engelleyici bir etkiye sahiptir. Q235B'de, Si gibi önemli alaşım elementlerinin içeriği, Mn, ve Cr nispeten düşüktür, ve oksit filmin var olması kolay değil, malzemenin korozyon performansının zayıf olmasına neden olur. Daldırma sonrasında, farklı çözeltilerde iki malzemenin korozyon morfolojisi önemli ölçüde farklıdır. Her iki malzemenin yüzeyinde makroskobik bir değişiklik yoktur. 5% NaCl çözeltisi, ancak asidik ve alkali çözeltilere daldırıldıktan sonra, yüzey korozyon derecesi 1# malzemeninkinden önemli ölçüde daha büyüktür. 4# Q420B malzemesi. Yüksek CI iyon konsantrasyonu ve düşük Cr içeriği nedeniyle, pasif filmin stabilitesi zayıf. Asidik koşullar altında, Malzemenin alt tabakasının yüzeyinde korozyon çukurları görünüyor 1#, ve korozyon derecesi malzemeninkinden daha yüksektir 4#, çukurlaşma korozyonu olgusunu gösteren; alkali koşullar altında, iki malzemenin yüzeyinde farklı sayıda parçacık görünüyor. Yüzey taramasından sonra, parçacıkların esas olarak oksitlerle zenginleştirildiği belirlenebilir, ve oksidasyon korozyonu malzemenin korozyon performansını azaltır. Numunedeki oksit parçacıklarının yapışma derecesi 1# numuneninkinden çok daha büyük 4#, ve korozyon direnci zayıftır.

Çelik malzemelerde, V'nin rolü Cr'ninkine benzer. Karbürleri oluşturmak için karbon elementleriyle birleşir, Grafitleşmeyi engelleme etkisine sahip olan. V içeriğindeki artış malzemenin sertliğini ve çekme özelliklerini etkili bir şekilde iyileştirebilir. Malzemedeki Mn gibi alaşım elementlerinin içeriği giderek arttıkça, çekme işlemi sırasında uzama ve akma mukavemeti gibi mükemmel mekanik özellikleri kademeli olarak sergiler15. Mn elementi ferritten ostenite doğru dağıtılacaktır., yerel ostenitin kademeli olarak Mn açısından zenginleştirilmesi. Bu Mn açısından zengin östenitler ferrit tane sınırlarının göçünü önleyecektir, tahılların büyümesini ve kabalaşmasını daha da engeller, ve Mn açısından zengin östenitin stabilitesini artırın; ısıtma işlemi sırasında, Mn içeriğindeki artış ferritin çekirdeklenme pozisyonunu artırır, yapıyı iyileştirir, ferritin stabilitesini arttırır, ve ferritten ostenite dönüşüm sıcaklığını etkili bir şekilde azaltır7; alaşım elementi Mn çözelti tavlamasından sonra Al_6 üretir Mn parçacıkları matris içinde dağılır, malzemenin sertliğini arttırmak. İçeriği arttığında, martensitik dönüşümü destekleyen M noktası azalır, organizasyon geliştirildi, ve malzemenin mekanik özellikleri iyileştirildi. 18

4 Sonuç

(1) Q235B çeliğinin elektrokimyasal korozyon performansı Q420B çeliğinden daha zayıftır. Asidik koşullar altında, Q235B çeliğinin yüzeyinde çukurlaşma korozyonu meydana gelir, ve korozyon derecesi Q420B çeliğinden daha yüksektir. Alkali koşullar altında, Oksidasyon derecesi derin, ve Q235B çeliğinin oksit parçacıkları matrise bağlanır. Altında 5% NaCl koşulları, iki malzemede makroskobik korozyon meydana gelmez. Si'nin varlığı nedeniyle, CR, vb. Q420B çeliğinden, korozyon oranı nispeten yüksektir. Alaşım elementlerinin yüksek içeriği, pasif filmin malzeme yüzeyindeki stabilitesini artırır, CI'nin yapışmasını ve sızmasını ve malzemenin oksidasyon hızını azaltır, ve simüle edilmiş uygulama ortamında mükemmel korozyon direnci sergiler;

(2) Q420B çeliğinin mekanik özellikleri Q235B çeliğinden daha iyidir. Alaşım elementi V'in artması grafitleşmeyi etkili bir şekilde engeller ve malzemenin sertliğini ve çekme özelliklerini iyileştirir;

(3) Simüle edilmiş alaşım elementi Mn içeriği arttırıldıktan sonra, ferrit taneleri rafine edilir ve organizasyonel stabilite iyileştirilir; dağılmış parçacıkları matrisi güçlendirir, martensitik faz dönüşüm sıcaklığını azaltın, organizasyonu geliştirmek, ve mekanik özelliklerin iyileştirilmesi.