Tháp viễn thông lưới tự hỗ trợ

Tháng Mười 9, 2024

Phân tích hiệu suất phi tuyến của Tháp phân phối năng lượng lưới thép

Tháng Mười 23, 2024Nghiên cứu ăn mòn và tính chất cơ học của thép cho tháp thép

Nghiên cứu ăn mòn và tính chất cơ học của thép mới dùng cho tháp sắt

(1 Trường Luyện kim và Kỹ thuật Điện, Đại học Khoa học và Công nghệ Trùng Khánh, Trùng Khánh 401331;2 Trung-Singapore (Trùng Khánh) Viện nghiên cứu vật liệu cường độ cực cao. , TNHH. , Trùng Khánh 401326;3 Công ty Truyền thông Hangta. , TNHH. , An Huy Tô Châu 234000, Trung Quốc)

trừu tượng: Một thép tháp Q235B và ba thép tháp Q420B với các thành phần hợp kim khác nhau đã được chọn để phân tích thành phần hóa học bằng máy quang phổ phát xạ nguyên tử. Dung dịch NaCl được chọn làm môi trường lỏng để kiểm tra khả năng phân cực điện thế và trở kháng điện hóa của đặc tính ăn mòn, thử nghiệm ngâm hóa chất để nghiên cứu hình thái và sản phẩm, tính chất cơ học được phân tích bằng thử nghiệm độ bền kéo. Kết quả cho thấy khả năng chống ăn mòn của ba loại thép Q420B tốt hơn so với Q235B, do hàm lượng Si khác nhau, Cr và các nguyên tố khác, độ ổn định của màng thụ động trên bề mặt vật liệu là khác nhau, dẫn đến đặc tính ăn mòn khác nhau, hàm lượng nguyên tố V được tăng lên để tối ưu hóa tính chất cơ học, Mô phỏng phần mềm JMatPro đã chứng minh rằng việc tăng hàm lượng Mn có thể thúc đẩy sự ổn định của mô và cải thiện các tính chất cơ học.

Từ khóa: thép cho tháp; hiệu suất ăn mòn; đường cong phân cực; đặc tính cơ học; đường cong làm mát liên tục

Thép dùng cho tháp là một phần quan trọng của hệ thống thông tin liên lạc. Sự an toàn của các tháp trạm gốc thông tin liên lạc là tiền đề cơ bản để đảm bảo hệ thống thông tin liên lạc hoạt động bình thường, và nó cũng là một phần quan trọng của việc kiểm soát chi phí vòng đời. Thay thế cho thép góc Q235, Thép cường độ cao Q420B đã cho thấy tiềm năng ứng dụng lớn trong các kết cấu kỹ thuật do trọng lượng nhẹ và độ bền cao. Nó có lợi thế rõ ràng về an toàn kết cấu, tiết kiệm năng lượng và bảo vệ môi trường, và có thể mang lại lợi ích kinh tế tốt. Nó được sử dụng rộng rãi trong ngành truyền thông3-4.

Tháp trạm cơ sở truyền thông là nền tảng của mạng lưới truyền thông. Sự sụp đổ của một tòa tháp thường dẫn đến hiệu ứng domino, ảnh hưởng đến nhiều tòa tháp liền kề, không chỉ gây thiệt hại lớn về kinh tế, mà còn khiến mạng lưới thông tin liên lạc khu vực bị tê liệt, và thậm chí cả sự hỗn loạn xã hội5. Mặc dù hiện tại có nhiều thông số kỹ thuật và hướng dẫn thiết kế, sự sụp đổ và hư hại của các tòa tháp vẫn có thể được quan sát trên khắp thế giới6.

Một trong những nguyên nhân gây sập, hư hỏng tháp là do môi trường phục vụ phức tạp, đa dạng. Bề mặt vật liệu tháp sẽ sinh ra mức độ ăn mòn khác nhau do tính axit, kiềm của môi trường, dẫn đến

hậu quả nghiêm trọng như rỉ sét và mất mát vật liệu. Theo nghiên cứu liên quan, thép cường độ cao có cường độ và khả năng chịu lực cao. Việc sử dụng thép góc Q420 có thể giảm trọng lượng vật liệu xuống 4,9% ~ 7,8%. Nếu thép góc cỡ lớn cường độ cao Q420B thay thế thép góc Q235B, nó có thể giảm trọng lượng tổng thể của tháp một cách hiệu quả, tiết kiệm thép, và giảm chi phí vận chuyển và lắp đặt. vì thế, nó có ý nghĩa rất lớn để phát triển quy mô lớn, high-strength and low-temperature impact-resistant angle steel for towers [8.

In order to explore the differences in corrosion and mechanical properties of Q420B relative to Q235B, three Q420B plates with different alloy element contents and one 235B plate were selected within the national standard range. Cùng một lúc, the JMatPro software simulation proved that the alloy element content has an important influence on the corrosion and mechanical properties of the material7.

Experimental materials and methods

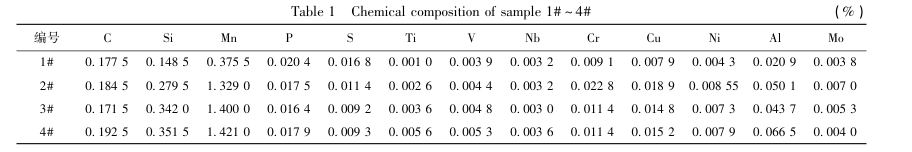

The two experimental materials were selected from 200mm×500mm×8mm plates, Q235B steel sampling number 1#, Q420B steel sampling number 2#-4#. The samples were cut according to the specifications of 10mm×10mm×8mm, polished with sandpaper, rinsed and dried, và thành phần hóa học của các mẫu được xác định bằng máy quang phổ phát xạ nguyên tử. Kết quả được thể hiện trong Bảng 1.

Các mẫu được cắt có cùng thông số kỹ thuật, đánh bóng để 2000 lưới bằng giấy nhám, và ăn mòn bề mặt được thực hiện bằng dung dịch cồn axit nitric sau khi đánh bóng và làm khô, và quan sát vi cấu trúc được thực hiện bằng kính hiển vi điện tử quét. Thí nghiệm điện hóa được thực hiện ở nhiệt độ phòng trên máy trạm điện hóa PARSTAT4000, sử dụng hệ thống kiểm tra ba cực, điện cực tham chiếu (NỐT RÊ) sử dụng điện cực calomen, điện cực so sánh (EC) đã sử dụng điện cực bạch kim, và điện cực làm việc (CHÚNG TÔI) là 1#~4# mẫu. Giải pháp làm việc là 3.5% dung dịch NaCl. Trong thí nghiệm điện hóa, thời gian kiểm tra tiềm năng mạch hở là 1200 giây; sau khi kiểm tra trở kháng, điện thế mạch hở được kiểm tra lại trong 600 giây. Kết quả thử nghiệm phổ trở kháng khoan điện hóa được biểu thị bằng phổ Nyquist.

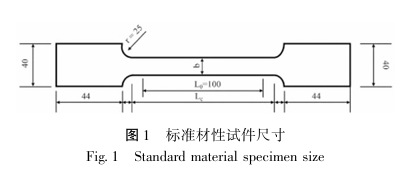

Thử nghiệm ngâm được thực hiện ở nhiệt độ phòng. Các mẫu được chọn là 1# mẫu và 4# mẫu thép Q420B (thành phần hóa học của hai thí nghiệm là lớn nhất). Ba điều kiện thí nghiệm được đặt ra, cụ thể là HCl loãng (pH=3), NaOH (pH=11) và 5% dung dịch NaCl. Thời gian ngâm là 168h. Sau khi ngâm xong, các mẫu đã được lấy ra, rửa sạch bằng etanol khan và sấy khô. Hình thái ăn mòn được quan sát bằng kính hiển vi điện tử quét, và loại sản phẩm ăn mòn đã được khám phá bằng cách quét bề mặt. Tính chất cơ lý của vật liệu được xác định bằng phương pháp thử kéo. Theo quy định của “Room Temperature Tensile Test Method for Metallic Materials”, a standard specimen was taken from each of the 1#~4# samples. The specific size and shape of the standard specimen are shown in Figure 1, where the width b=30mm and the length b=30mm; the hardness test was carried out by Vickers hardness tester, và 10 measurement points were selected. The results were averaged after removing the extreme values. In this study, the static CCT curve was obtained by simulating different gradient Mn contents through JMatPro software, and the changes in material structure and performance were further analyzed.

2 Experimental results

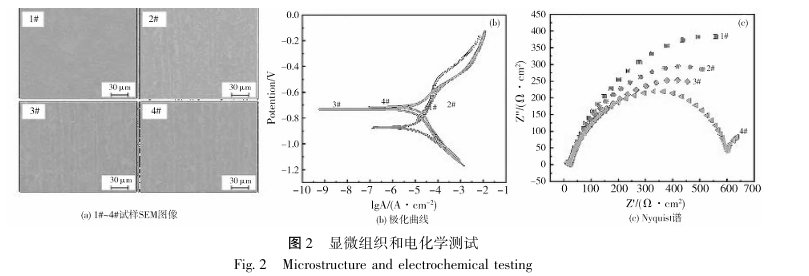

The SEM microstructure of the 1#~4# samples in the original state is shown in Figure 2(một). Các 1# sample has irregular structure and unclear structure characteristics. The 2#~4# samples are pearlite. Ngoài hướng lăn rõ ràng của cấu trúc vi mô, cấu trúc ngọc trai ma trận được xếp lớp.

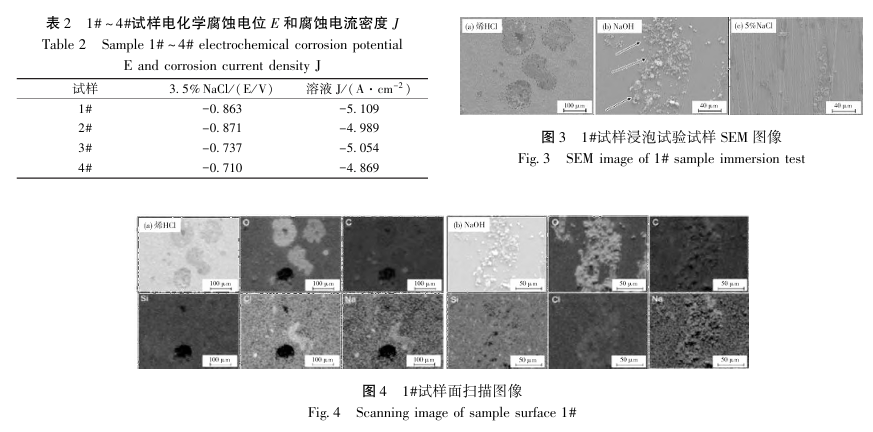

Do hạn chế về không gian 2 (b~c) cho thấy các đường cong phân cực và phổ Nyquist của các mẫu 1#~4# thu được từ trạm điện hóa trong các điều kiện 3.5% Dung dịch trung tính NaCl. Tiềm năng ăn mòn (E) và mật độ dòng ăn mòn (J) tính toán từ các đường cong phân cực được thể hiện trong Bảng 2. Trong môi trường dung dịch trung tính, khả năng ăn mòn (E_corr) của 1# mẫu là -0.863V, và khả năng ăn mòn của mẫu 2#~4# là -0.871V, -0.737V và -0.710V, tương ứng, nhìn chung có xu hướng tích cực. Trong thí nghiệm điện hóa, các vùng cực dương của bốn mẫu đều cho thấy mức độ thụ động khác nhau, dẫn đến mức độ dao động khác nhau trong các đường cong phân cực, như thể hiện trong hình 2(b). Do hạn chế về không gian 2(c) hiển thị phổ trở kháng điện hóa của mẫu 1#~4#, trong đó bán kính trở kháng của mẫu 1# không đầy đủ, trong khi trở kháng của mẫu 4# là đầy đủ nhất. Trong dung dịch trung tính, khả năng chống ăn mòn của hai mẫu khá khác nhau. Ngược lại, bán kính trở kháng của mẫu 2#~3# tương đối nhỏ, và khả năng chống ăn mòn của chúng tương tự nhau trong môi trường dung dịch trung tính.

Sau khi 1# mẫu được ngâm trong ba dung dịch HCl loãng khác nhau, NaOH và 5% NaCl, hình ảnh SEM của nó được hiển thị trong Hình 3. Như có thể thấy từ Hình 3a, trong điều kiện axit, ăn mòn rỗ xảy ra, và trên bề mặt mẫu có các vết ăn mòn với mức độ và số lượng khác nhau. Thành phần hóa học của vùng ăn mòn được thể hiện trên hình 4a, và khu vực ăn mòn chủ yếu thể hiện sự làm giàu O. Sau khi ngâm mẫu vào dung dịch kiềm, khu vực, dày đặc, và các hạt ngọc trai có hình dạng khác nhau xuất hiện trên bề mặt mẫu, như trong Hình 3b; thành phần hóa học của các hạt được thể hiện trong hình 4b, và chỉ có tín hiệu của phần tử O là mạnh nhất. vì thế, trong môi trường kiềm, quá trình oxy hóa nghiêm trọng xảy ra trên bề mặt mẫu. Sự ăn mòn trong môi trường kiềm chủ yếu làm giảm tuổi thọ của vật liệu thông qua quá trình oxy hóa. Sau khi đắm mình trong một 5% dung dịch NaCl, cấu trúc bề mặt của mẫu không bị ăn mòn rõ ràng, và hiệu suất ăn mòn của vật liệu tương đối ổn định trong môi trường chất lỏng trung tính.

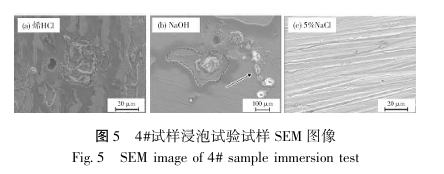

Sau khi 4# mẫu được ngâm trong ba dung dịch khác nhau, cụ thể là, HCl loãng, NaOH và 5% dung dịch NaCl, hình ảnh SEM của nó được hiển thị trong Hình 5. Trong hình 5a, Có thể quan sát thấy không có vết ăn mòn và hạt ăn mòn ở vùng ăn mòn trên bề mặt mẫu, và diện tích ăn mòn nhỏ với ít điểm ăn mòn. Thành phần hóa học của vùng ăn mòn được thể hiện trên hình 6a. Có hiện tượng làm giàu O rõ ràng bên trong khu vực ăn mòn, nhưng không có sự làm giàu các nguyên tố như C, và, Cl và Na. Sau khi ngâm mẫu vào dung dịch kiềm, các hạt ngọc trai được đính kèm (Hình 5b); thành phần hóa học của sản phẩm ăn mòn được xác định như hình 6b. O được làm giàu ở vùng ăn mòn trên bề mặt mẫu, và hiện tượng oxy hóa vật liệu nghiêm trọng trong điều kiện dung dịch kiềm.

Quả sung. 7 Đường cong ứng suất-biến dạng và đường cong làm mát liên tục

Quả sung. 7(một) là đường cong ứng suất - biến dạng của thép dọc theo phương cán. Trục ngang là biến dạng danh nghĩa của mẫu thử trong phạm vi chiều dài cữ của máy đo độ giãn là 50mm; trục thẳng đứng là ứng suất trung bình của mặt cắt ngang giữa của mẫu thử. Đường cong ứng suất - biến dạng bao gồm giai đoạn đàn hồi, giai đoạn năng suất, giai đoạn củng cố và giai đoạn thất bại. Ứng suất giai đoạn đàn hồi của 1# mẫu vật thấp hơn đáng kể so với ba mẫu còn lại. Độ bền kéo và cường độ năng suất của nó lần lượt là 458,9MPa và 328MPa, và độ giãn dài chỉ là 27.5%. Độ bền kéo và cường độ chảy của mẫu 2#~4# đều tăng, với giá trị tối đa lần lượt đạt 555MPa và 379,3MPa. Phạm vi phân bố độ giãn dài là 25,8% ~ 31,0%, và độ giãn dài trung bình là 28.4%, lớn hơn độ giãn dài của 1# mẫu vật. Xem xét toàn diện ba tính chất cơ học, các 1# mẫu vật có tính chất cơ học kém nhất, và 4# mẫu vật có tính chất cơ học tốt nhất.

Kết quả mô phỏng đường cong CCT tương ứng với các hàm lượng Mn khác nhau được thể hiện trên Hình 2.. 7(b). trong số đó, F đại diện cho ferit, P tượng trưng cho ngọc trai, và M đại diện cho nhiệt độ biến đổi martensite; A_c biểu thị nhiệt độ bắt đầu của quá trình chuyển đổi từ quá trình gia nhiệt sang austenite; A_c3 biểu thị nhiệt độ cuối cùng của quá trình thay đổi cấu trúc của thép trong giai đoạn gia nhiệt để chuyển hóa hoàn toàn thành austenite. Hình a và b là quá trình làm mát liên tục (CCT) đường cong của mẫu 1# và 4#, tương ứng. Trong quá trình làm mát liên tục ở các tốc độ làm mát khác nhau, austenite siêu lạnh sẽ trải qua các biến đổi pha khác nhau, và cấu trúc, hình thái hình thành sẽ thay đổi tương ứng.

Theo số đo, nhiệt độ biến đổi bắt đầu austenite Điểm A_c1 trong quá trình nung mẫu ban đầu là 722,3oC, và nhiệt độ cuối chuyển đổi A_c3 là 849,5oC. Với sự gia tăng tốc độ làm mát, điểm bắt đầu của quá trình chuyển pha cho thấy xu hướng giảm, và cấu trúc vi mô chuyển dần từ ferit và ngọc trai sang bainit. Khi tốc độ làm mát nhỏ hơn 1oC/s, lượng mưa của ngọc trai tăng dần, và bainite sẽ xuất hiện nếu tiếp tục làm mát. Khi tốc độ làm mát đạt 1~10^∘ C/s, lượng kết tủa của ngọc trai đạt đến mức tối đa. Với sự gia tăng tốc độ làm mát, khi vượt quá 10oC/s, pha kết tủa chủ yếu là bainit. Nếu tiếp tục làm mát, austenite siêu lạnh cuối cùng sẽ biến thành martensite. Khi hàm lượng Mn tăng, nhiệt độ biến đổi austenite trong quá trình gia nhiệt trở thành 705,9oC, và nhiệt độ cuối quá trình biến đổi trở thành 822,4oC. Tốc độ tối thiểu của lượng mưa tối đa ngọc trai lớn hơn 1oC / s, và điểm biến đổi martensite M giảm.

3 Phân tích và thảo luận

Bản chất của ngọc trai là hỗn hợp pha của ferit và xi măng. Vật mẫu 1# Q235B là vật liệu có thành phần chính là ferit. Ở vùng giàu C, do xử lý biến dạng như rèn, kéo dài hoặc đùn, vùng vi mô giàu C được mở rộng, nồng độ hàm lượng C giảm, và xi măng liên tục khó kết tủa ở trạng thái cân bằng. Nó chỉ được phân bố trên bề mặt của ma trận theo kiểu chấm, cho thấy cấu trúc ngọc trai không đồng đều.

Khả năng ăn mòn của mẫu 1# trong dung dịch NaCl là -0.863V, và mật độ dòng ăn mòn (J_corr) là -5.109A·cm^(-2). Khả năng ăn mòn của mẫu 4# trong dung dịch NaCl là -0.710V, và mật độ dòng ăn mòn là -4,869A·cm^(-2). Nói chung, mật độ dòng ăn mòn càng nhỏ, khả năng ăn mòn càng tích cực, bán kính trở kháng càng lớn, và hiệu suất ăn mòn của vật liệu càng tốt12. Mật độ dòng ăn mòn của nó thường được sử dụng để đánh giá tốc độ ăn mòn. Có thể thấy các màng oxit như Cr_2 O_3 có tác dụng làm chậm tốc độ ăn mòn. Vì môi trường chất lỏng giàu CI, vật liệu chủ yếu trải qua quá trình ăn mòn hấp thụ oxy, và Fe trong ma trận bị oxy hóa thành oxit Fe, trong đó B-FeOOH dễ dàng được hình thành. Cấu trúc đường hầm của nó trong ô đơn vị cho phép CI trong dung dịch khuếch tán hơn nữa, dẫn đến sự phá hủy tính ổn định của màng thụ động trên bề mặt vật liệu. Vì nó rất dễ bám vào bề mặt của ma trận vật liệu, nó có tác dụng ức chế sự hình thành màng thụ động. Ở Q235B, hàm lượng các nguyên tố hợp kim quan trọng như Si, Mn, và Cr tương đối thấp, và màng oxit không dễ tồn tại, dẫn đến hiệu suất ăn mòn kém của vật liệu. Sau khi ngâm, hình thái ăn mòn của hai vật liệu trong các dung dịch khác nhau là khác nhau đáng kể. Không có sự thay đổi vĩ mô trên bề mặt của hai vật liệu trong 5% dung dịch NaCl, nhưng sau khi ngâm trong dung dịch axit và kiềm, mức độ ăn mòn bề mặt của 1# vật liệu lớn hơn đáng kể so với 4# Chất liệu Q420B. Do nồng độ ion CI cao và hàm lượng Cr thấp, độ ổn định của màng thụ động kém. Trong điều kiện axit, hố ăn mòn xuất hiện trên bề mặt nền vật liệu 1#, và mức độ ăn mòn lớn hơn so với vật liệu 4#, xuất hiện hiện tượng ăn mòn rỗ; trong điều kiện kiềm, số lượng hạt khác nhau xuất hiện trên bề mặt của hai vật liệu. Sau khi quét bề mặt, có thể xác định rằng các hạt chủ yếu được làm giàu bằng oxit, và ăn mòn oxy hóa làm giảm hiệu suất ăn mòn của vật liệu. Mức độ bám dính của các hạt oxit trong mẫu 1# lớn hơn nhiều so với mẫu 4#, và khả năng chống ăn mòn kém.

Trong vật liệu thép, vai trò của V tương tự như của Cr. Nó kết hợp với các nguyên tố cacbon để tạo thành cacbua, có tác dụng cản trở quá trình đồ họa hóa. Việc tăng hàm lượng V có thể cải thiện hiệu quả độ cứng và độ bền kéo của vật liệu. Khi hàm lượng các nguyên tố hợp kim như Mn trong vật liệu tăng dần, nó dần dần thể hiện các tính chất cơ học tuyệt vời như độ giãn dài và độ bền chảy trong quá trình kéo15. Nguyên tố Mn sẽ được phân bố từ ferit sang austenit, làm cho austenit địa phương dần dần giàu Mn. Những austenite giàu Mn này sẽ ngăn chặn sự di chuyển của ranh giới hạt ferit, ức chế hơn nữa sự phát triển và thô của hạt, và cải thiện tính ổn định của austenite giàu Mn; trong quá trình gia nhiệt, sự gia tăng hàm lượng Mn làm tăng vị trí tạo mầm của ferit, tinh chỉnh cấu trúc, tăng độ ổn định của ferrite, và giảm nhiệt độ chuyển hóa từ ferrite sang austenite một cách hiệu quả7; nguyên tố hợp kim Mn tạo ra Al_6 sau khi ủ dung dịch Các hạt Mn được phân tán trong nền, cải thiện độ cứng của vật liệu. Khi hàm lượng của nó tăng lên, điểm M thúc đẩy quá trình biến đổi martensitic bị giảm, tổ chức được cải thiện, và tính chất cơ học của vật liệu được cải thiện. 18

4 Phần kết luận

(1) Hiệu suất ăn mòn điện hóa của thép Q235B kém hơn thép Q420B. Trong điều kiện axit, ăn mòn rỗ xảy ra trên bề mặt thép Q235B, và mức độ ăn mòn lớn hơn thép Q420B. Trong điều kiện kiềm, mức độ oxy hóa sâu, và các hạt oxit của thép Q235B được gắn vào ma trận. Dưới 5% điều kiện NaCl, không có sự ăn mòn vĩ mô xảy ra ở hai vật liệu. Nhờ sự có mặt của Si, Cr, vv. bằng thép Q420B, tốc độ ăn mòn tương đối cao. Hàm lượng cao của các nguyên tố hợp kim giúp cải thiện độ ổn định của màng thụ động trên bề mặt vật liệu, làm giảm độ bám dính và xâm nhập của CI và tốc độ oxy hóa của vật liệu, và thể hiện khả năng chống ăn mòn tuyệt vời trong môi trường ứng dụng mô phỏng;

(2) Tính chất cơ học của thép Q420B tốt hơn thép Q235B. Sự gia tăng của nguyên tố hợp kim V có tác dụng ức chế quá trình grafit hóa một cách hiệu quả và cải thiện độ cứng và đặc tính kéo của vật liệu;

(3) Sau khi hàm lượng nguyên tố hợp kim mô phỏng Mn tăng lên, các hạt ferrite được tinh chế và sự ổn định của tổ chức được cải thiện; các hạt phân tán của nó củng cố ma trận, giảm nhiệt độ biến đổi pha martensitic, cải thiện tổ chức, và cải thiện tính chất cơ học.